Naar geautomatiseerde batchproductie met WAAM

Een case study voor de haven van Rotterdam

In de afgelopen decennia hebben de moderne technologieën die worden aangedreven door geautomatiseerde productie geleid tot de Vierde Industriële Revolutie (Industrie 4.0), die een hoge mate van automatisering vereist om digitale productie te bereiken door middel van geïntegreerde slimme machines die problemen kunnen diagnosticeren, analyseren en oplossen zonder menselijke tussenkomst. Dit drijft industrieën ook om nieuwe technologieën te ontwikkelen om de overgang van traditionele productie- en industriële praktijken naar een gedigitaliseerde, duurzame, economische en milieuvriendelijke productie te realiseren. Additive manufacturing (AM) als één van deze technologieën, is overgestapt van een nieuw productieproces naar mainstream onderzoek en wordt gebruikt voor conventionele industriële toepassingen in meerdere sectoren.

In de afgelopen jaren is er veel werk gemaakt van de ontwikkeling van een bepaalde grootschalige metalen AM-technologie, Wire +Arc Additive Manufacturing (WAAM). WAAM-onderzoek is vooral in Nederland geavanceerd, omdat bedrijven als RAMLAB BV in Rotterdam en MX3D in Amsterdam samenwerken met de technische universiteiten (TU Delft, TU Eindhoven, UTwente) om de veelzijdige uitdagingen in het proces, de materialen en het ontwerp van WAAM-onderdelen aan te pakken.

WAAM is een AM-techniek die een elektrische boog gebruikt als warmtebron om lasdraad te smelten voor het 3D-printen van grote metalen onderdelen. Het is gebaseerd op robotisch gasmetaal booglassen, dat op grote schaal wordt toegepast door de industrie. Als een van de Direct Energy Deposition-technologieën is het de veelbelovende technologie om grote componenten in korte tijd duurzaam te produceren, vanwege de lage instelkosten en relatief hoge depositiesnelheid (tot 5 kg/ uur). Verschillende producten zijn met succes geproduceerd als demonstrators en one-offs voor civieltechnische, maritieme, energie- en automotive toepassingen. Deproductie van WAAM-onderdelen vereist echter veel menselijke tussenkomst om de vereiste onderdeelkwaliteit te bereiken, om te concurreren met traditionele productie, en vanwege de hoge warmte-inbreng die nodig is voor het proces. Bovendien zijn vanwege de hoge warmte-inbreng die in dit proces vereist is, lange wachttijden nodig totdat het onderdeel een temperatuur bereikt die geschikt is voor een volgende laagafzetting. Deze observaties waren de motivatie om een procesmonitoring- en controlesysteem te ontwikkelen dat ononderbroken en onbewaakte WAAM-productie voor afzonderlijke componenten kan garanderen, maar ook parallelle productie van componentbatches om de inactieve tijd tussen lagen te elimineren.

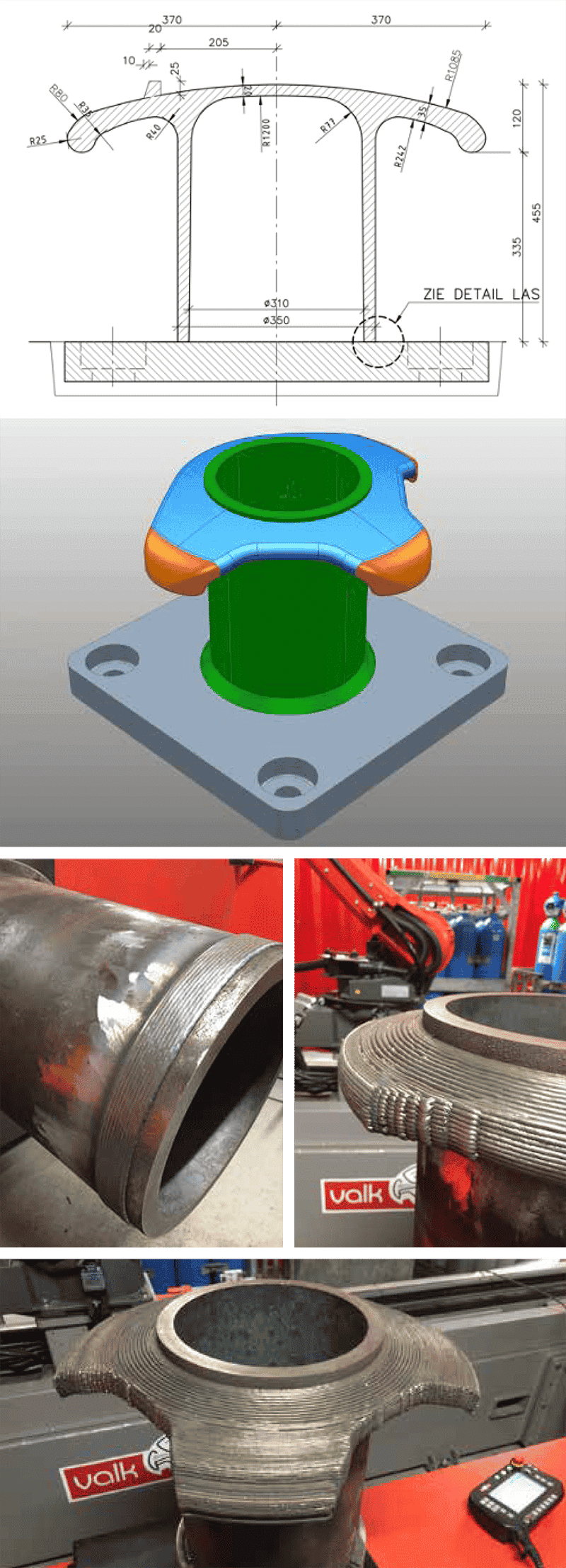

Figuur 1: Voorbeeld van de digitale productieworkflow – gedurfdere case

In dit artikel presenteren we onze aanpak voor geautomatiseerde WAAM-batchproductie met behulp van ons inhouse ontwikkelde monitoring- en besturingssysteem. Als demonstrator werd voor havenbedrijf Rotterdam een partij grote maritieme componenten geproduceerd.

Aanpak

Een industriële gebruikerscasus van een maritiem onderdeel (bolder, figuur 1) werd in dit werk als demonstrator gebruikt. De bolder is een type afmeerpaal speciaal ontworpen in de regio Rotterdam met zijn unieke en complexe vorm (figuur 2), wat een goede reden is voor het toepassen van 3D-metaalprinten om de kosten in lange doorlooptijd en productiestappen te verlagen. Voor het doel van de studie werden 11 identieke bolders van elk 60 kg vervaardigd. Het CADontwerp is aangepast en de toolpaths zijn gemaakt met Autodesk Powermill 2021 Ultimate. Het materiaal dat werd gebruikt om de bolders te produceren was 1,2 mm massieve structurele hoge sterkte laaggelegeerd staal (ER70 Supramig®, Lincoln Electric) en het verwerkingsgas was een mengsel van Ar, He en CO2 (Ferromaxx Plus, AirProducts). De onderdelen werden geprint met behulp van Super Active Wire Process (S-AWP) techniek. Voor ons depositieproces werd het Panasonic TM-2000WGIII robotlassysteem gebruikt. Een Time Series Database TSDB, als onderdeel van ons M&C-systeem) werd gebruikt om meer dan 60 verschillende soorten gegevens vast te leggen, zoals lasstroom, spanning, reissnelheid, robotcoördinaten, temperatuur enz., voor verdere big data-analyse.

Figuur 2: WAAM 3D-geprinte bolder. Rechts: smart bolder in de regio Rotterdam.

Resultaten & Discussie

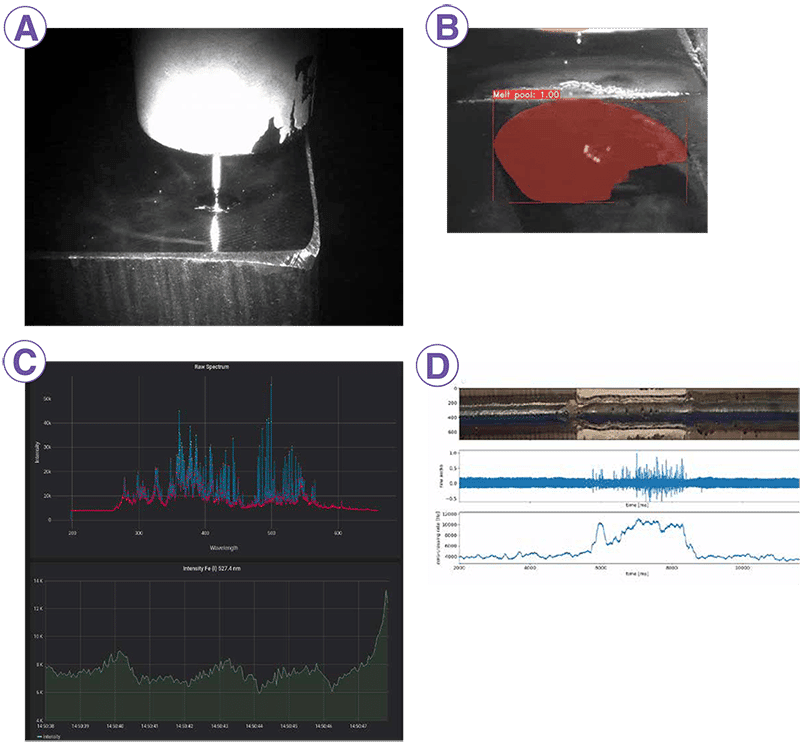

Om de kwaliteit te bereiken die is gegarandeerd in 3D-printen en de hierboven genoemde vereisten, richt ons huidige werk zich op de digitale productieprocesketen (workflow) amen met de interne ontwikkeling van een monitoring- en controlesysteem (M & C) om het geautomatiseerde WAAM-onderdeelproductieproces te realiseren, genaamd het MaxQsysteem. We hebben met succes 11 bolders geproduceerd volgens de digitale workflow (figuur 1) met behulp van het WAAM-proces met het inhouse ontwikkelde M&C-systeem. Tijdens de productie hebben we de materiaalrespons op het proces bestudeerd met behulp van een speciale lascamera. We monitoren procesafwijkingen tijdens het proces met behulp van verschillende sensoren, waaronder een spectrometer, microfoon en stroom- en spanningssensoren met hoge bemonsteringssnelheid (figuur 3). We hebben ook een uniforme warmteinbreng gehandhaafd door de stick-out en constante interpass-temperatuur te regelen. De geproduceerde componenten werden getest volgens de standaard testprocedures van de haven van Rotterdam, ze werden goedgekeurd en geïnstalleerd op het terrein van de haven. Ons werk legt een sterke basis voor de toekomst van volledig geautomatiseerde WAAM van grote metalen componenten van kritische kwaliteit, maar toont ook de voordelen en mogelijkheden van batchproductie met WAAM. Onze volgende stap zal zijn om hetzelfde proces te proberen met parallelle productie van verschillende ontwerpen en materialen.

Figuur 3:a) smeltpoolobservatie, b) smeltpool dynamische tracering, c) elementdetectie met behulp van optische emissiespectroscopie (OES), d) defectdetectie met behulp van akoestische sensor.