Industriële groei stimuleren met opkomende technologieën

Energie- en hulpbronnenbeheer

Samen met de regionale overheid en partners heeft het Fraunhofer Project Center (FPC) het Advanced Manufacturing Program (AMP) ontwikkeld om een overgangskader op te zetten naar Manufacturing 4.0 en de maakindustrie in Oost-Nederland te versterken.

Het Advanced Manufacturing Program (AMP) verstrekt subsidies via de RegioDeal ondersteund door de Provincie Overijssel en de Nederlandse Staat. Het wil een snelle ontwikkeling van Twente en andere regio’s in Oost-Nederland stimuleren door een Advanced Manufacturing hub te vormen met een naar buiten gerichte Europese uitstraling. Hiermee verbetert het AMP de reputatie en het vestigingsklimaat van de regio enorm.

Binnen het AMP ontwikkelt het Fraunhofer Project Center van de Universiteit Twente innovatieprojecten rond maaktechnologiethema’s. Elk AMP-project is opgebouwd rond solide industriële samenwerking, waardoor bedrijven relevante kennis en nieuwe technologische en industriële methodologieën krijgen. Via de hub kunnen deze worden gedeeld met andere hightech productie-industrieën in de regio.

Bedrijven die lid zijn van het AMP kunnen hun specifieke technologieproblemen oplossen en hun marktgerichte vragen beantwoorden. Dit wordt bereikt door het ontwikkelen en creëren van demonstrators die deelnemende bedrijven direct technologisch inzicht bieden. FPC maakt vervolgens gebruik van workshops en masterclasses om deze nieuw verworven kennis verder te verspreiden.

Energie- en hulpbronnenbeheer

Huidige trends vanuit ecologisch, sociaal en economisch perspectief dwingen productiebedrijven om hun energie- en hulpbronnenbeheer te verbeteren. Vooral de aandacht voor milieuaspecten zoals de opwarming van de aarde of uitputting van hulpbronnen neemt toe en verschillende drijfveren oefenen druk uit op bedrijven. Naast steeds meer politieke aandacht en een toenemend publiek bewustzijn, verbinden factoren als stijgende energie- en grondstofprijzen, mogelijk gebrek aan kritieke middelen, noodzakelijke investeringen voor milieuregelgeving en invoering van CO2-certificaten allemaal direct milieugerelateerde kwesties met zakelijke doelstellingen van een bedrijf.

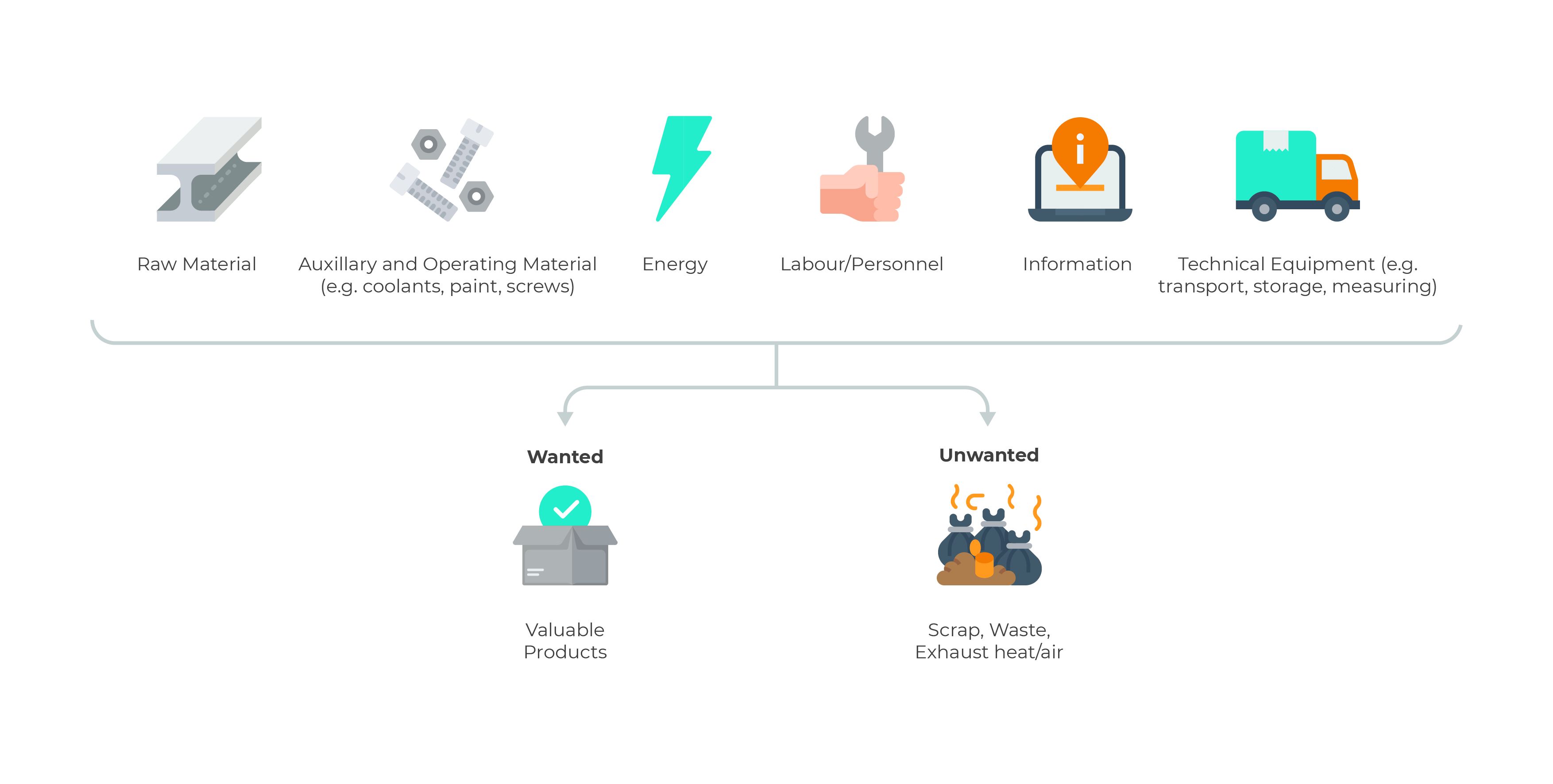

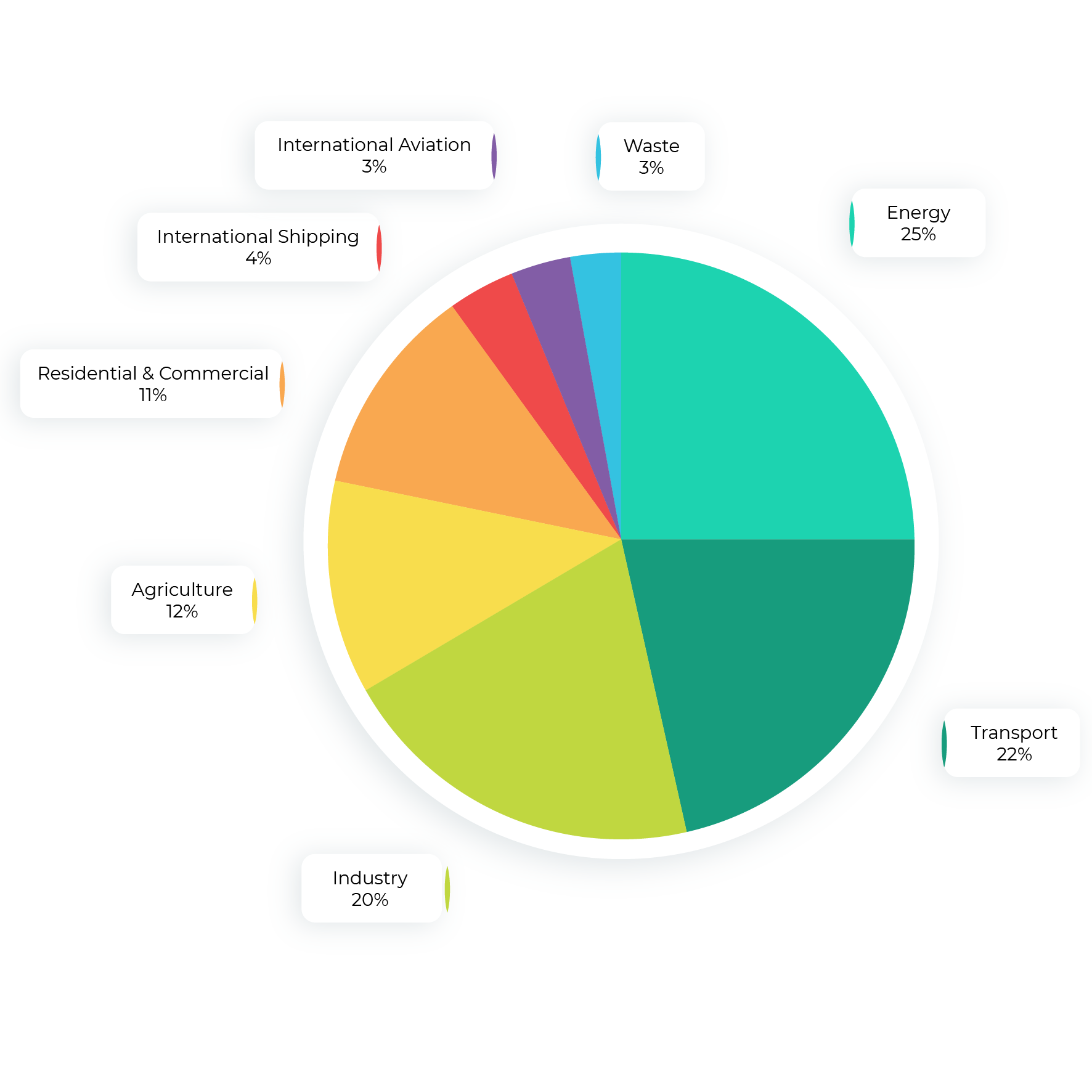

Productieprocessen hebben een grote impact op het milieu. Energie wordt gebruikt om grondstoffen te verwerken en om te zetten in producten en gewenste of ongewenste bijproducten. Terwijl een deel van de middelen wordt gebruikt voor het creëren van waarde en wordt opgenomen in de vorm en samenstelling van producten, wordt een ander deel verspild in termen van materiaalverliezen, warmte en emissies. Van mijnbouw (winningsindustrie) tot de verwerking van materialen (materiaalindustrie), via de productie van discrete producten en tenslotte de afvalindustrie: er zijn in het algemeen aanzienlijke hoeveelheden energie nodig die leiden tot respectieve energiegerelateerde emissies. Dit heeft ertoe geleid dat de maakindustrie een van de grootste energieverbruikers en uitstoters van broeikasgassen ter wereld is. In Europa is de productiesector verantwoordelijk voor ongeveer 26% van het primaire energieverbruik en 20% van de jaarlijkse uitstoot van broeikasgassen, waarvan de materiaalindustrie een leidende rol speelt [1]. Het ontwerpen en verbeteren van productiesystemen en het op voordelige wijze integreren van economische, ecologische en sociale doelen is een essentiële doelstelling geworden in de maakindustrie.

Figuur 1: Productie in de context van fabricage is de transformatie van inputs in gewenste en ongewenste outputs.

Figuur 2: Jaarlijkse uitstoot van broeikasgassen in de EU 2019 (Europees Milieuagentschap)

Referentiekader

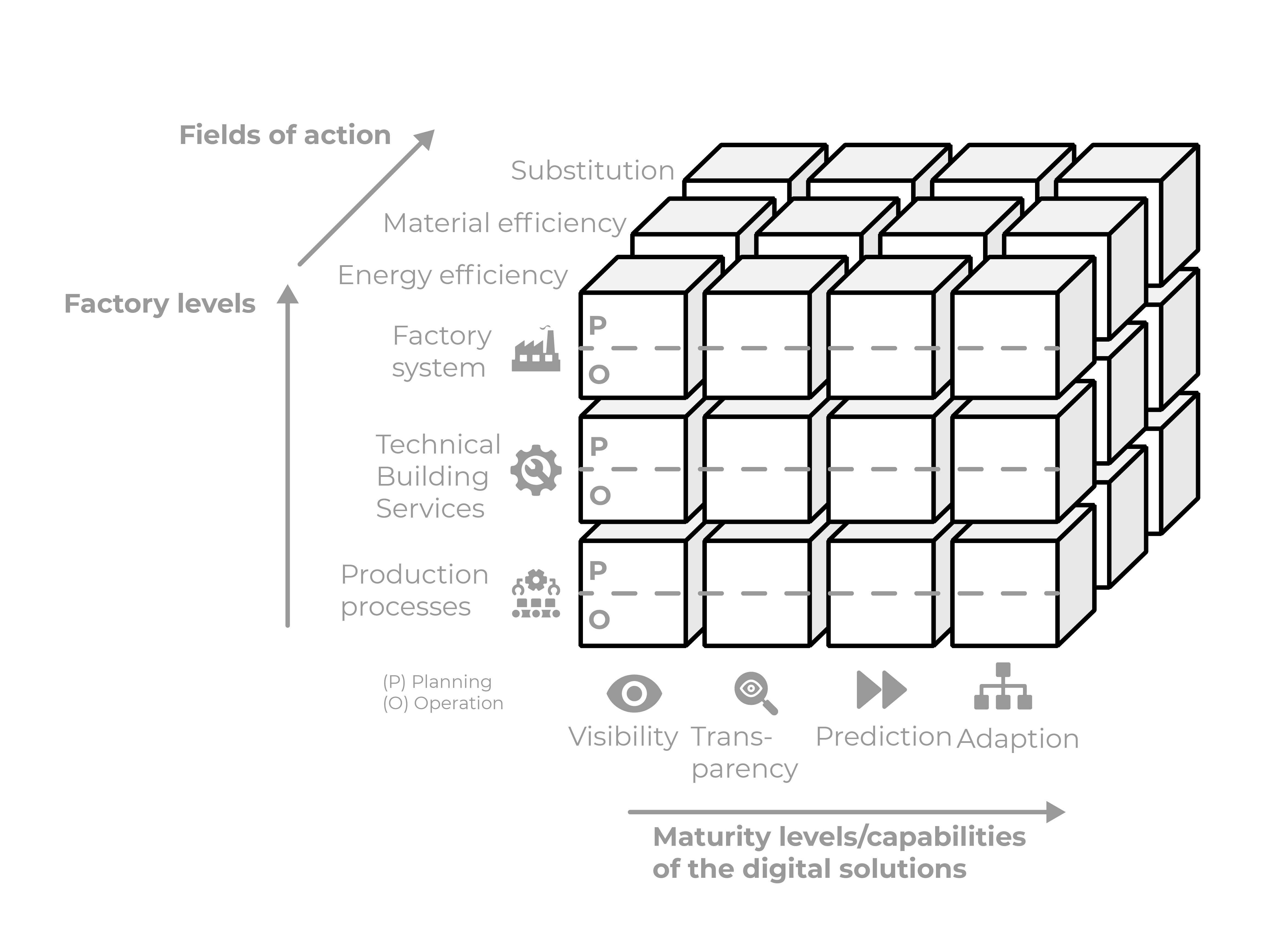

Voordat we mogelijke actiegebieden kunnen identificeren, moeten we het referentiekader van de productie in ogenschouw nemen. Industriële activiteiten vinden doorgaans plaats in speciale fabrieken. Fabrieken bestaan uit drie subsystemen: productieapparatuur, technische gebouwdiensten (voor interne energieconversie, leveren van productiecondities zoals temperatuur of vochtigheid) en gebouwschil. Die subsystemen zijn met elkaar verbonden via energie-, materiaal- en informatiestromen. Materiaalstromen bestaan uit grond- en hulpstoffen, afvalstromen en (half)fabrikaten. Op het gebied van energie worden verschillende energiedragers (bijvoorbeeld elektriciteit, gas en perslucht) extern verworven of intern opgewekt/omgezet. De informatiestromen maken monitoring en daarmee planning en controle van operaties mogelijk.

Een belangrijke verandering in deze stromen is de digitalisering van de maakindustrie. Innovatieve technologieën voor sensoring, communicatie, gegevensverwerking en visualisatie kunnen de planning en werking van de productie verbeteren. Naast het richten op productie op maat en het verlagen van doorlooptijden, kan ook energie- en hulpbronnenefficiëntie worden aangepakt [2,3]. Binnen Industrie 4.0 kunnen vier verschillende volwassenheidsniveaus worden onderscheiden, te weten: visualisatie (‘Wat gebeurt er?’), transparantie (‘Waarom gebeurt dit?’), voorspelling (‘Wat gaat er gebeuren?’) en geautomatiseerde aanpassing (‘Hoe (autonoom) reageren?’) [4]. Hogere volwassenheidsniveaus gaan gepaard met toenemende voordelen, maar ook met meer complexiteit en inspanningen. Het samenbrengen van die functionaliteiten met de afgeleide werkvelden en verschillende fabrieksniveaus resulteert in het referentiekader weergegeven in figuur 3. Binnen de kaders is ook het gebruiksscenario (planning en exploitatie) aangegeven. Dit raamwerk geeft een overzicht van alle combinaties en maakt een systematische structurering en beoordeling van digitale oplossingen mogelijk.

Potentieel actieterrein

Op basis van de bovengenoemde onderling samenhangende energie- en materiaalstromen kunnen drie mogelijke actiegebieden voor een meer ecologisch duurzame productie worden geïdentificeerd (op basis van [5]):

Digitale methoden en tools kunnen een belangrijke rol spelen naar meer energie-efficiënte oplossingen, zowel bij de planning van de productie als bij de ondersteuning tijdens de operatie. De eerste ziet grote verbeteringen door de selectie van de meest efficiënte technologieën. Machine learning kan worden gebruikt om systematisch best practices te identificeren tussen productiemachines of productiegebieden binnen een bedrijf.

Er zijn meer relevante use-cases te vinden als het gaat om ondersteuning tijdens het gebruik. Op basis van realtime gegevens kunnen parameters van processen (zoals temperatuurinstelling of machinesnelheden) worden aangepast.

De vervanging door hernieuwbare energiebronnen is een krachtige strategie die de energiegerelateerde BKG-emissies aanzienlijk kan verminderen. Naast de productie van eigen duurzame energie, heeft het concept van energieflexibiliteit veel belangstelling gekregen van de industrie. Daarbinnen veranderen bedrijven dynamisch hun energievraaggedrag afhankelijk van de marktprijs en/of de beschikbaarheid van hernieuwbare energie. Vanuit materieel perspectief zouden modelleringsbenaderingen kunnen worden gebruikt bij planning en operatie om de impact van vervanging te voorspellen. Bijvoorbeeld productgerelateerde materialen maar ook hulpstoffen, zoals snij- of koelvloeistoffen.

Wat de materiaalefficiëntie betreft, zijn er verbeterpotentieel te vinden in het vermijden van afvalmaterialen of kwaliteitsafwijzingen en in het bevorderen van recyclingconcepten. In de planningsfase kunnen digitale methoden ondersteunen om materiaalefficiënte ontwerpen af te leiden. Terwijl voor de operatie digitale methoden kunnen helpen om de grondoorzaken van materiële inefficiënties en lage kwaliteitspercentages af te leiden.

Oproep tot actie

Zoals aangegeven, zijn er tal van digitale oplossingen die mogelijk kunnen helpen om de milieu-impact van productie aanzienlijk te verbeteren. Gedreven door verschillende actoren, moeten productieprocessen de negatieve milieueffecten minimaliseren. Het balanceren van energie-efficiëntie, materiaalefficiëntie en vervanging is een uitdaging; mogelijke benaderingen zijn onder meer visualisatie, transparantie over grondoorzaken, voorspelling en uiteindelijk autonome aanpassing. Een digitale omgeving stelt bedrijven in staat om een schaalbare besluitvormingsondersteunende tool te ontwikkelen om maatregelen voor een doelgericht energie- en hulpbronnenbeheer te identificeren en continu te verbeteren. Het opent nieuwe productiemogelijkheden bij het monitoren en verbeteren van hun energie- en hulpbronnenbehoefte door aanbevolen scenario’s te creëren die aangeven hoe de efficiëntie, transparantie en het gebruik van energie en hulpbronnen kunnen worden verbeterd, en is tegelijkertijd compatibel met de huidige digitale infrastructuur van de bedrijf.

Wilt u meer weten over hoe Energy and Resource Management nuttig kan zijn voor uw productieopstelling? Neem dan contact op met het Fraunhofer Projectcentrum van de Universiteit Twente, dan gaan we dit samen onderzoeken.

Figuur 3: Referentiekader voor digitale oplossingen naar duurzame productie [5]