Onderhoud: de weg naar vooruitgang

Onderhoudstechniek heeft altijd als hoofddoel gehad het verminderen of voorkomen van stilstandtijd van apparatuur en machines. Echter, de manier waarop we onderhoud benaderen is aan het veranderen, door de opkomst van digitale technologie en slimme sensoren.

Door de grote concurrentie van vandaag de dag, is het van cruciaal belang om stilstand door gebrekkig onderhoud van machines te voorkomen. Binnen de meest competitieve industrieën is preventief onderhoud de enige optie om een prijzige stilstandtijd en machineschade te voorkomen.

Binnen traditionele onderhoudstechnieken werd vaak een reactieve benadering toegepast. In de laatste decennia van de vorige eeuw hebben zich ontwikkelingen op dit gebied voorgedaan, waarbij voorspellende onderhoudsoplossingen werden geïntroduceerd. Hiermee trachtten fabrikanten de uitvaltijd te verminderen, om zo de efficiëntie te verhogen en prestaties te verbeteren.

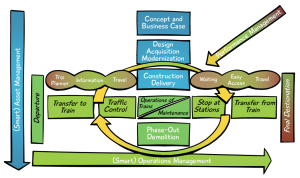

De overlapping tussen Asset Management en Operations Management voor een personenvervoersbedrijf is hieronder weergegeven:

Op de verticale as wordt de levenscyclus van het transportmiddel weergegeven: van concept en business case, via verwerving, ontwerp, bouw en oplevering tot feitelijke exploitatie inclusief onderhoud en vervolgens buitengebruikstelling.

Op de horizontale as wordt de klantervaring weergegeven: vertrek vanaf de locatie, vervoer naar het station, verkeersmanagement, rijden en stoppen van de trein en vervolgens vervoer naar de bestemming. De klantervaring heeft vooral betrekking op informatie, reizen en bezoeken.

Handmatige routine-inspecties en strategische benaderingen kunnen nog steeds bijdragen aan statistisch gebaseerde voorspellende onderhoudsplannen en -modellen, die van oudsher gebaseerd waren op reactieve onderhoudsactiviteiten. Deze activiteiten zijn echter ook nog steeds vatbaar voor zeldzame, ongeplande storingen die grote problemen kunnen veroorzaken in een productielijn.

Met de opkomst van betaalbare sensortechnologieën worden fabrieksvloeren veel slimmer en kunnen onderhoudstechnici digitale technologie gebruiken met genetwerkte apparatuur en infrastructuur, om betere strategieën te ontwikkelen als het gaat om het productief houden van een systeem of apparaat.

Waar vroeger voorspellingen werden gedaan op basis van in het verleden verzamelde gegevens, kunnen dankzij nieuwe technologie realtime livegegevens worden verzameld en gebruikt om systemen functioneel en operationeel te houden. Hierdoor komen “smart” Asset Management en “smart” Operations Management steeds dichter bij elkaar.

Op het snijvlak tussen Asset Management en Operations Management vergemakkelijken de beschikbare digitale informatie en apparatuur het operationele beheer op strategisch, tactisch en operationeel niveau. Gegevens over het product, de operationele productieprocessen en de conditie van de assets zijn de belangrijkste drijfveren. Efficiëntie en effectiviteit kunnen worden verbeterd door smart Asset Management en smart Operations Management ook vanuit digitaal oogpunt goed aan elkaar te koppelen. Op dit snijvlak vindt Performance Management plaats. De toegevoegde waarde is dat deze structuur de strategie op langere termijn en de kort cyclische operationele processen dichter bij elkaar brengt.

Drie belangrijke ontwikkelingen in technologie en innovatie sturen de overgang naar een nieuwe vorm van onderhoud:

- Internet of Things (IoT)

- Sensortechnologie en geïntegreerde netwerktechnologie

- Digital Twin

Productieprocesstromen, in combinatie met hun bijbehorende installatie en machines, worden steeds meer geïntegreerd met het netwerk. Om bedrijfsbrede digitalisering mogelijk te maken, wordt nieuwe (en oude) apparatuur vaak uitgerust met geavanceerde digitale sensoren die grote hoeveelheden operationele data kunnen verzamelen voor de beheerders en het management.

Door deze sensoren, zien we veel potentie in een verandering in de manier waarop onderhoud wordt uitgevoerd. Voorspellend onderhoud kan nu worden gefaciliteerd door live gegevens van onze fabrieksvloeren en andere fysieke omgevingen.

De energie-, mijnbouw- en luchtvaartsector en defensie zien al grote voordelen van deze technologie en lopen voorop bij de ontwikkeling van de toekomst van deze nieuwe onderhoudssystemen.

Een groot deel van de motivatie van deze industrieën voor de ontwikkeling hiervan, zijn de gigantische kosten en gevolgen voor de veiligheid als onderdelen, systemen of machines onverwacht falen of kapotgaan voor langere tijd.

Wat we nu beginnen te zien, is de opkomst van deze technologie in de algemene productie-industrie. Niet langer is deze technologie alleen beschikbaar voor grote bedrijven, maar ook voor het MKB. Dit komt doordat de uitgebreide technische kennis die voorheen noodzakelijk was, niet meer nodig is om de op sensor gebaseerde gegevensverzameling te implementeren.

Een eenvoudig voorbeeld van hoe dit kan worden toegepast in een fabrieksomgeving, kan worden gegeven aan de hand van een aandrijfmotor. Laten we zeggen dat een motor die een machine aandrijft ingebouwde sensoren heeft die specifieke fysieke fenomenen kunnen monitoren. Een met het IoT verbonden sensorsysteem kan in de enterprise resource planning (ERP)-software van een bedrijf een inkoopevenement voor een reserveonderdeel van de motor activeren, al voordat de motor uitvalt of er een kritieke storing optreedt. Dit maakt het vaak mogelijk om het proces van handmatige controle van de toestand van de apparatuur en de aankoop van onderdelen volledig te automatiseren.

De toepassing van real-time conditiebewaking, althans in de meer geavanceerde vorm, maakt het mogelijk een digitale kopie te maken van het echte bedrijfsmiddel, ook wel “digital twinning” genoemd. Met een live feed van operationele en machinegegevens, kan de virtuele replica een zeer krachtig instrument worden om niet alleen de actuele toestand van het systeem te begrijpen, maar ook de toekomstige toestand te voorspellen. Aanzienlijke besparingen in tijd en kosten kunnen worden gerealiseerd wanneer een fabrieksomgeving wordt gesimuleerd door gebruik te maken van operationele gegevens van fysieke apparatuur om een gesloten feedbackloop van een systeem te creëren.

Virtual en Augmented Reality en Operator 4.0

Als we kijken naar toegepaste technologie op de werkvloer, zullen Virtual Reality (VR) en Augmented Reality (AR) de manier veranderen waarop technici en monteurs apparatuur onderhouden en eraan werken, wat zorgt voor ‘superarbeidskrachten’, ofwel ‘Operators 4.0’. Met eenvoudige en betaalbare op het netwerk aangesloten apparaten, zoals tablets of wearables, kan zelfs een klein bedrijf specifiek ingerichte onderhoudsprocedures creëren met virtuele begeleiding en aanwijzingen over de assemblage of apparatuur waar de technicus aan werkt. In zijn eenvoudigste vorm kan de medewerker de camera van het apparaat op de apparatuur gericht houden, die vervolgens werk- of onderhoudsinstructies zal geven, hem of haar door de noodzakelijke stappen zal leiden of toegankelijke live informatie zal verstrekken. Dit kan omslachtige papieren handleidingen volledig overbodig maken en de tijd om een apparaat weer operationeel te maken, verkorten.

Voorspeld wordt, dat deze technologieën gemeengoed worden in de productieomgevingen van de toekomst. Dit betekent dat apparatuur beter onderhouden kan worden en onderhoud en bedrijfsprocessen minder vatbaar zijn voor menselijke fouten. Veel van deze technologieën die hier besproken worden, staan nog in de kinderschoenen wanneer het op de praktische toepassing aankomt. Als de techniek zich blijft ontwikkelen, zal de toekomst eindeloze mogelijkheden bieden voor de toepassing van deze nieuwe onderhoudstechnieken. Dit zal leiden tot veiligere productie-omgevingen en een vermindering van stilstand van machines en productielijnen.