DE DIGITALE TRANSFORMATIE

In De Staalproductie

Introductie

De geschiedenis van het maken van ijzer gaat meer dan 3000 jaar terug; het werd toen alleen lokaal en incidenteel geproduceerd en gebruikt. De staalproductie in grotere volumes begon pas in de tweede helft van de 19e eeuw. In Nederland begon de productie van grote hoeveelheden ijzer in 1924 met de ingebruikname van de eerste hoogoven in IJmuiden, na de oprichting van de firma Koninklijke Nederlandsche Hoogovens in 1918. Deze industriële locatie is uitgebreid en is sindsdien uitgegroeid tot een locatie met ongeveer 20 individuele, geïntegreerde fabrieken. Met een productiecapaciteit van meer dan 7 megaton staal per jaar staat de vestiging in IJmuiden in de top 3 van staalproductielocaties in Europa.

De eerste stappen in procesautomatisering werden gezet in 1965, met de aankoop van een “Programmable Data Processor” PDP-5-computer, die werd gebruikt om berekeningen te maken op de spectraallijnen van een boogontlading op een staalmonster om de samenstelling ervan af te leiden en ongewenste onzuivere elementen te detecteren. In 1980 werden nog steeds slechts 20 tot 30 “krachtige” PDP-8-computers gebruikt voor speciale automatiseringstaken op deze locatie. Eind jaren ’80 en begin jaren ’90 nam het gebruik van computers en Programmable Logic Controllers (PLC’s) in de procesautomatisering een vlucht.

In deze begindagen van automatisering hadden de afzonderlijke fabrieken hun eigen IT-systemen en lokale netwerken, omdat de IT-infrastructuur alleen bedoeld was voor lokale procesbesturing en productlogistiek. In de afgelopen jaren heeft zich een snelle transformatie voorgedaan, waarbij IT-systemen zijn gemoderniseerd, onderling verbonden en doorlopende procesgegevens zijn geaggregeerd. Dit heeft doorlopende procesdata-analyse en doorlopende procesoptimalisatie van productkwaliteit en logistiek mogelijk gemaakt. De onderlinge afstemming van data- en IT-infrastructuren is van bijzonder belang wanneer men zich realiseert dat voor een enkel staalproduct de toeleveringsketen bestaat uit ongeveer 9 fabrieken om het ijzererts om te zetten in rollen van zink-, tin- of nikkelgecoate staalband (“eindeloze” vlakke plaat) voor de automobiel-, bouw- en batterijsector.

Tegenwoordig worden alle sensorgegevens en procesgegevens geaggregeerd in databases. Ze zijn near-realtime toegankelijk op het punt van oorsprong en binnen enkele minuten zijn dezelfde (niet-beeld)gegevens beschikbaar voor alle dataspecialisten over de hele locatie. De tijdschaal voor afbeeldingsgegevens is vergelijkbaar, maar de bandbreedte en opslagcapaciteit beperken de toegang.

Deze gegevens worden meestal niet voor onbepaalde tijd opgeslagen en analyse-algoritmen worden normaal gesproken bij de bron uitgevoerd.

Per dag wordt 1-2 TB aan gegevens verzameld. Grote uitdagingen waren het synchroniseren van deze gegevens door de productieketen om ervoor te zorgen dat ze overeenkomen met hetzelfde fysieke gedeelte van het product.

Vooruitzichten voor Big Data in de staalproductie

De initiële reden voor het verzamelen van alle gegevens was om evidence-based controles uit te voeren op de productkwaliteit en om te leren welke afwijkingen van de opgestelde procesomstandigheden er voorkomen en welke effecten deze hebben op het product, het proces zelf en de daaropvolgende productieprocessen, inclusief root cause analysis studies. Deze taken van leren en valideren worden nog steeds voornamelijk uitgevoerd door mensen met behulp van computers, maar zullen naar verwachting geleidelijk worden overgenomen door kunstmatige intelligentie en expertsystemen.

Het verzamelen en verbinden van alle proces- en productgegevens over de gehele productieketen heeft extra voordelen, zoals:

- Gebruik van Big Data (literatuurgegevens en bedrijfseigen gegevens) voor de ontwikkeling van nieuwe producten

Hier is de uitdaging om de juiste chemische samenstelling en het juiste recept te vinden om de vereiste eigenschappen te bereiken en een “machine” te creëren voor voorspellingen over microstructuur-eigendomsrelaties van nieuwe (nog niet gerealiseerde) producten. - Verbetering van modellen die worden gebruikt voor procescontrole

Bij de grote verscheidenheid aan staalproductieprocessen zijn vele modellen betrokken om deze processen onder de knie te krijgen. Procescontrolemodellen zijn over het algemeen gebaseerd op theoretische modellen uit de literatuur, aangevuld met laboratoriumtestresultaten en ervaring met grootschalige fabrieksproductie. Big data ondersteunt de verdere ontwikkeling, aanpassing en validatie van deze modellen. Terwijl de prioriteit ligt bij wetenschappelijk inzicht in de fysica, chemie en metallurgie tijdens de productieprocessen, profiteren bepaalde producten met complexe microstructuren in combinatie met minder gecontroleerde procesomstandigheden van een aanpak waarbij grote hoeveelheden gegevens worden geaggregeerd en geanalyseerd met black box-technieken zoals neurale netwerken om nauwkeurigere voorspellingen te doen. Deze datagedreven black box-modellen kunnen worden gebruikt als lokale of tijdelijke oplossingen in bepaalde gecompliceerde gevallen waarin analytische modellen (nog) niet de vereiste prestaties bereiken. Een andere benadering is de ontwikkeling van gray box-modellen waarbij neurale netwerken worden gecombineerd met fysieke of empirische modellen. In bepaalde gevallen bieden bestaande procesmodellen, zoals “finite element” of “finite volume” modellen, een goede nauwkeurigheid, maar moeten ze sneller zijn om als digital twin te worden uitgevoerd. Hier kan machine learning (ML) een oplossing bieden waarbij het ML-model wordt getraind door veel verschillende simulaties uit te voeren met het numerieke FEM-model, wat resulteert in een model dat zowel voldoende nauwkeurig als snel is. - Nieuwe robuuste detectietechnieken die de producteigenschappen in realtime karakteriseren

Digitale transformatie begint met het vermogen om betrouwbare gegevens te produceren met een frequentie die de dynamiek van het proces vastlegt. Het gebruik van realtime sensorgegevens in combinatie met realtime procescontrolemodellen zou het proces kunnen verfijnen om meer uniforme eigenschappen te verkrijgen. De gegevens die door in-line detectie-instrumenten worden gegenereerd, kunnen ook worden gebruikt om bestaande modellen te valideren of nieuwe gegevensgestuurde procesmodellen te trainen die in het vorige item zijn besproken. Een voorbeeld wordt geïllustreerd in de onderstaande casestudy. - Horizontale integratie en supply chain optimalisatie

Door het betrouwbaar delen van productgegevens met klanten van Tata Steel kunnen zij de instellingen van hun processen dynamisch optimaliseren. Klantprocessen omvatten meestal warmte- en koudevervorming en lassen. Idealiter zijn de aanbevolen procesinstellingen outputs van een “digital twin” van deze processen, bestaande uit nauwkeurige beschrijvingen van de interactie tussen “machine” en “materiaal”. Wanneer leveranciers van ijzererts en staalschroot gegevens over samenstellingsanalyses delen met Tata Steel, kunnen processen beter worden afgestemd op de bijbehorende kosten en milieuvoordelen. - Life-cycle assessment analysis (LCA)

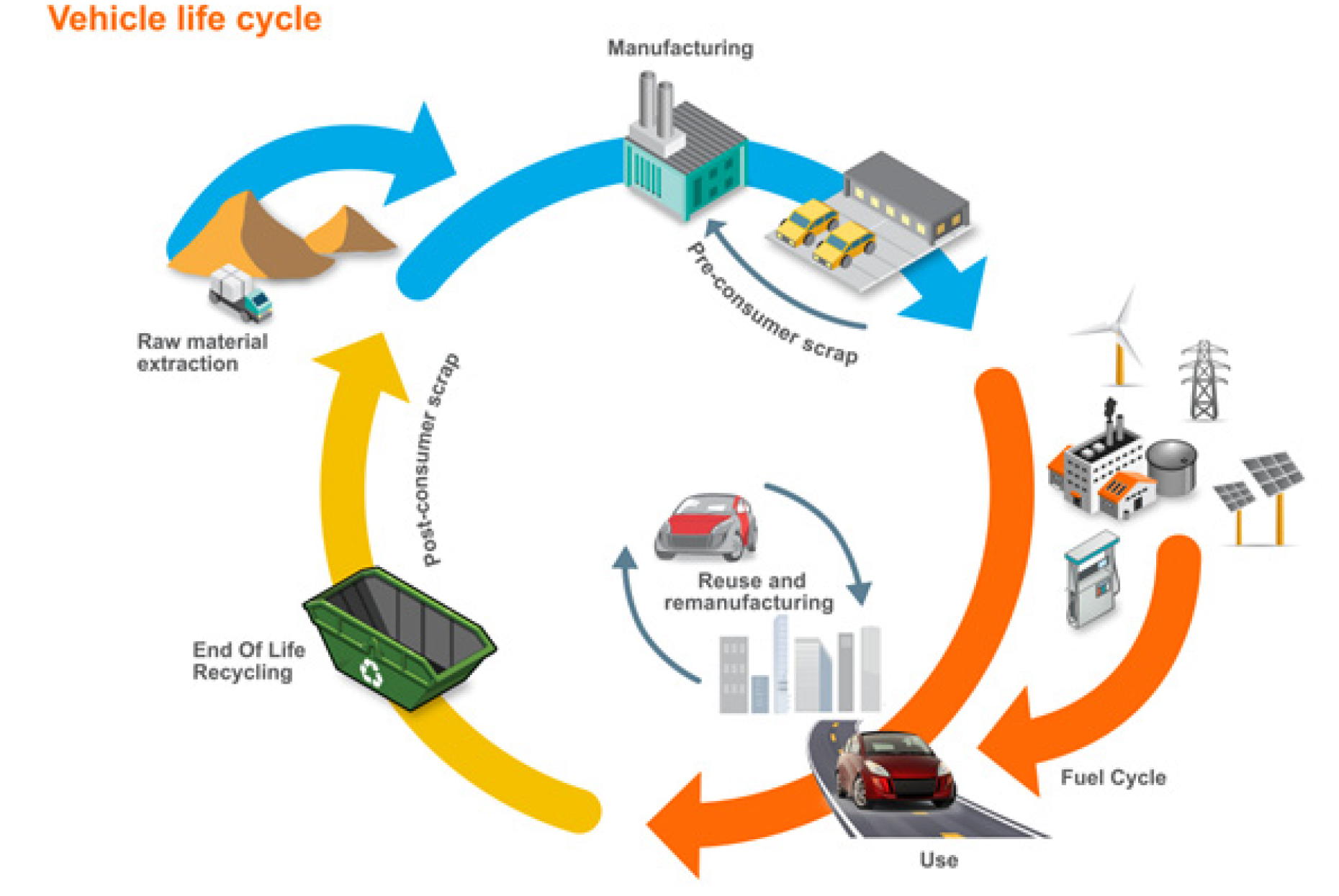

De koppeling van procesgegevens uit de keten van productiefaciliteiten is ook nuttig voor het analyseren van duurzaamheidsgerelateerde impactfactoren zoals de CO2-voetafdruk of het waterverbruik voor een bepaald product of proces. De behoefte aan deze gegevens zal groeien met de komst van het materialenpaspoort om een verbeterde circulariteit van materialen af te dwingen. In het geval van staal voor toepassingen in de automobielindustrie is de levenscyclusanalyse niet alleen van toepassing op het staal van de auto, maar ook op alle andere componenten en de gehele cyclus van productie, gebruik en verzending, zoals geïllustreerd in Figuur 1.

Casus: in-line detectie van microstructuur van staal

In de afgelopen 25 jaar heeft Tata Steel R&D aanzienlijk geïnvesteerd in internationaal onderzoek in samenwerking met universiteiten en gespecialiseerde hightechbedrijven om detectieoplossingen te ontwikkelen die niet-destructieve en realtime informatie leveren over de microstructuur van het staal dat wordt geproduceerd. Deze zogenaamde “in-line sensoren” worden in de productielijn gemonteerd en meten contactloos de stalen strip die met een productiesnelheid van 2 tot 20 m/s passeert. Gewoonlijk wordt bij elke 2 meter strip die passeert een meetwaarde geproduceerd. Ter vergelijking: een rol staal voor automobieltoepassingen heeft een striplengte in de orde van grootte van 2000 meter.

Een belangrijke complicatie in de technologische ontwikkeling zijn de zware omstandigheden waarin de sensoren betrouwbaar moeten werken: hoge striptemperatuur (tot 800 C) en stof en koelvloeistoffen, zoals weergegeven in figuur 2. Deze meetomstandigheden zijn vaak leidend voor de selectie van de juiste detectietechnologie, naast voor de hand liggende factoren zoals de te meten hoeveelheid en de vereiste prestaties. Vanwege hun niet-destructieve en contactloze aard zijn de in-line sensoren meestal gebaseerd op magnetische- of stralingsprincipes. Figuur 3 toont een foto van een magnetische inductiesensor die de fasetransformatie in de warmbandwalserij meet onder de omstandigheden die worden geïllustreerd door figuur 2. Deze sensortechnologie is wereldwijd uniek en wordt alleen geïnstalleerd bij Tata Steel in IJmuiden en biedt daarmee een aanzienlijk concurrentievoordeel.

De gegevens die door deze sensoren worden gegenereerd, blijken bijzonder waardevol te zijn voor de ontwikkeling en betrouwbare productie van de nieuwste generatie staalsoorten, de zogenaamde “Advanced High Strength Steels” (AHSS), die een aanzienlijk hogere sterkte bieden dan de meer conventionele “High Strength Steels”. AHSS-staalsoorten danken hun hoge sterkte aan de aanwezigheid van harde metallurgische fasen zoals “bainiet” en “martensiet”, die fijn gedispergeerd zijn in de ferrietmatrix. Figuur 4 toont een voorbeeld van zo’n complexe fasemicrostructuur zoals verkregen door EBSD (electron back-scatter diffraction) waarbij verschillende kleuren de afzonderlijke fasen accentueren. Wanneer ze zijn gemaakt van AHSS, leveren de stalen componenten die in auto’s en vrachtwagens worden gebruikt betere veiligheidsprestaties en kunnen ze ook dunner worden gemaakt, waardoor gewicht wordt bespaard, wat gunstig is voor de vermindering van CO2-emissies en energieverbruik tijdens de dienst.

Traditioneel begint de ontwikkeling van nieuwe producten met theoretische modellering, experimentele processimulaties en producttesten in het laboratorium, gevolgd door tijdrovende fabrieksproeven waarbij de procesparameters worden afgestemd. De recente installatie en kalibratie van de array van de fasetransformatiesensoren heeft ons in staat gesteld om in-situ het fasetransformatiegedrag te bestuderen als een functie van tijd en manier van koeling. Op deze manier kan de time-to-market voor nieuwe producten worden verkort.

Figuur 5 toont een voorbeeld waarbij eerst de temperatuur van de staalstrip wordt weergegeven over de lengte van de band op drie posities langs het koelgedeelte van de warmbandwalserij. De middelste grafiek geeft de mate van fasetransformatie aan die door de inductiesensoren wordt gemeten over de striplengte op dezelfde sensorposities. Deze gegevens zijn gecombineerd met de stripsnelheid (die toeneemt voor toenemende striplengte tijdens de eerste ~ 1000 m striplengte) om de “transformatie-over-tijd”-curve op te leveren zoals gepresenteerd in de laatste plot.

De transformatie-over-tijdcurve kan direct worden vergeleken met voorspellingen van metallurgische modellen en laboratoriumgegevens voor fasetransformatie, waardoor een evidence-based methode wordt geboden voor snelle iteratie naar de definitie van de fabrieksprocesomstandigheden die de ontworpen microstructuur en de gewenste mechanische eigenschappen van de nieuwe staalsoort leveren. Dit is vooral de moeite waard voor AHSS-staalsoorten, omdat hun gecompliceerde, meervoudige fasenmicrostructuur veel gevoeliger is voor het exacte temperatuurpad en transformatietraject dan conventionele staalsoorten.

Conclusies en vooruitzichten

Voor de traditionele productiesectoren met zowel een lange geschiedenis als een lange toeleveringsketen, zoals de staal- en auto-industrie, vereist digitale transformatie enorme inspanningen en investeringen voor de interne organisatorische afstemming, de technologieontwikkeling en de IT-infrastructuur. De drijfveren voor de digitale transformatie zijn legio: concurrerend blijven in de wereldmarkt, zowel op het gebied van kosten als van kwaliteit; verduurzamen en inzicht geven in de ecologische voetafdruk van processen en producten; en om zich voor te bereiden op de overgang naar een circulaire economie, waarbij de oorsprong en samenstelling van de teruggekomen producten aan het eind van de levenscyclus bekend moet zijn. Het belang van data, met name hoogwaardige en impactvolle data en het gebruik van datagedreven technologieën, zal de komende tien jaar blijven toenemen.

Dit artikel belicht onze ontwikkeling en implementatie van een unieke, specifieke sensortechnologie die met succes gegevens van hoge kwaliteit oplevert. Deze belangrijke prestatie speelt een cruciale rol bij het faciliteren van de productie van Advanced High-Strength Steels, die helpen auto’s veiliger en lichter te maken, hun energieverbruik te verminderen en hun CO2-voetafdruk te verbeteren.