Evolutie in de maakindustrie

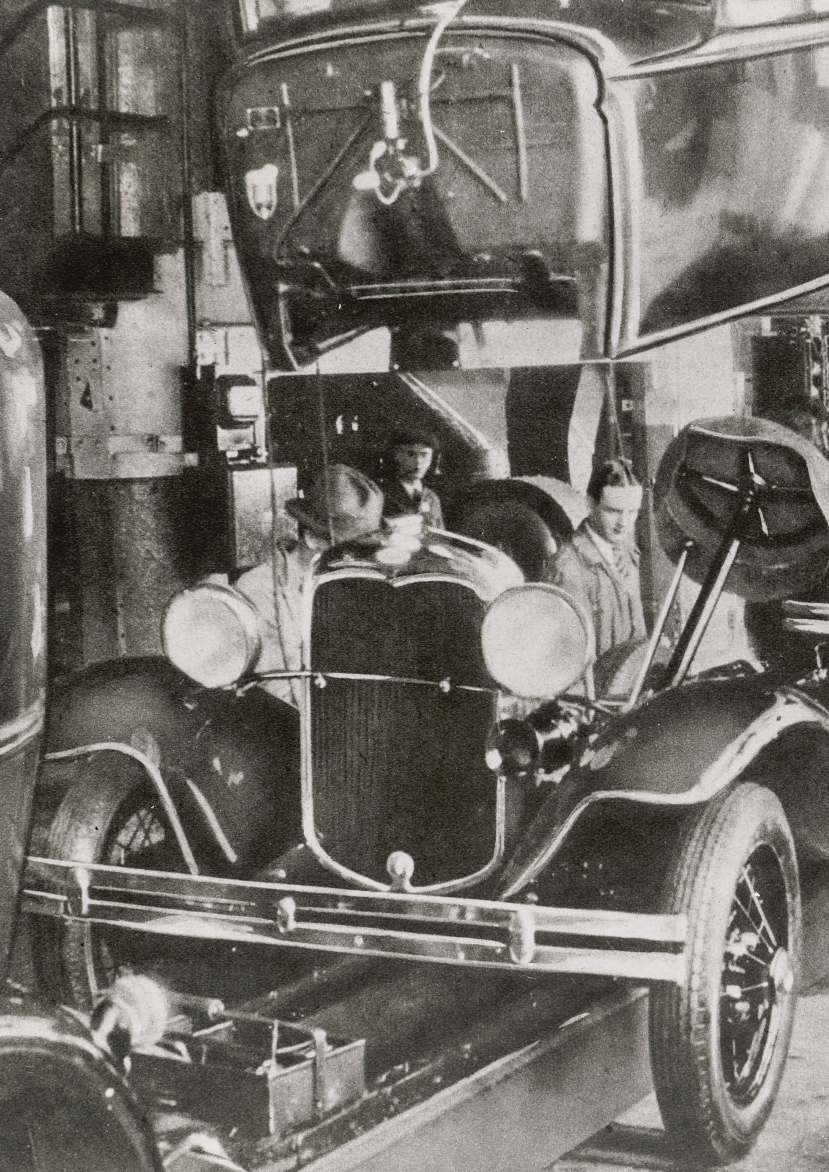

Sinds het ontstaan van de productieindustrie twee eeuwen geleden, heeft deze zich ontwikkeld via verschillende paradigma’s. Van Ambachtelijke Productie via Massaproductie tot Lean Manufacturing en Massapersonalisatie, stuk voor stuk inspelend op de behoeften van de markt en maatschappij. Ambachtelijke Productie richtte zich op het creëren van het exacte product waar de klant om vroeg. Dit resulteerde in unieke producten, met een grote productvariëteit en flexibiliteit. De kosten van deze producten waren echter relatief hoog, omdat er geen productiesystemen aan dit paradigma verbonden waren. In de beginjaren van de 20ste eeuw, maakte Massaproductie het mogelijk producten te maken tegen lagere kosten door grote volumes te produceren met een beperkte variëteit. Een symbool voor massaproductie is Henry Fords bewegende lopende band en zijn uitspraak: “Elke klant kan een auto laten spuiten in de kleur die hij wil, zolang het maar zwart is”. Na het einde van de Tweede Wereldoorlog was de vraag naar producten enorm groot, en het paradigma van Lean Manufacturing ontstond uit noodzaak, vanwege de beperkte middelen in Japan.

Deze filosofie van productiebeheer is gericht op het minimaliseren van alle soorten afval en het maximaliseren van de waarde voor de klant. Dit is nog steeds een belangrijke factor van alle moderne productiesystemen. Aan het eind van de jaren tachtig ontstond Massapersonalisatie als antwoord op de vraag van consumenten naar meer productvariëteit. Fabrikanten begonnen bepaalde variaties op standaardproducten aan te bieden. Vooral in de automobielindustrie werd een enorme productverscheidenheid bereikt. Tegenwoordig kan bijna elke industriële sector een grote productverscheidenheid aanbieden aan heterogene markten over de hele wereld.

In de maakindustrie tekent zich nu een nieuwe trend af die verder gaat dan Massapersonalisatie, en in de richting gaat van sterk gepersonaliseerde productie. Deze producten kunnen niet op dezelfde manier worden vervaardigd en vereisen verschillende productiestappen en cyclustijden. In de huidige productielijnen, met statische tacttijden, kunnen deze gepersonaliseerde producten niet efficiënt worden geproduceerd. In plaats daarvan is het belangrijk dat, in het meest extreme geval, lot-size-one kan worden vervaardigd onder dezelfde economische parameters als in grootschalige productiesystemen, met een veel grotere flexibiliteit van het productiesysteem.

Flexibele productie

Als gevolg van de bovengenoemde diversificaties is een innovatief, flexibel en schaalbaar productiesysteem noodzaak geworden voor toekomstigeproductiesystemen. Een dergelijk systeem moet kunnen omgaan met veranderende eisen en onzekerheden, gedreven vanuit de marktwerking. Het flexibele productiesysteem moet kunnen omgaan met:

- Productdiversiteit

- Het tegelijkertijd waarborgen van een hoog productieniveau

- Onzekerheden met betrekking tot toekomstige eisen

- Ontwerp en ontwikkeling op de lange termijn

- Toenemende inzet van nieuwe technologieën

Toekomstige productiesystemen moeten dus in hoge mate flexibel zijn. Deze flexibiliteit kan zich uiten op verschillende manieren:

- Marktflexibiliteit (het vermogen zich aan te passen aan veranderende vraag vanuit de markt)

- Productieflexibiliteit (het scala aan variërende producten dat een systeem momenteel kan produceren)

- Volumeflexibiliteit (schaalbaarheid)

- Productflexibiliteit (het vermogen om nieuwe producten te produceren of de huidige reeks producten te wijzigen)

- Procesflexibiliteit (het vermogen om het productiesysteem te herconfigureren)

De hoofddoelstelling in de productieindustrie zal in grote mate de toenemende productflexibiliteit zijn die Massapersonalisatie mogelijk maakt. Om dit te combineren met tijdsvariabele trends en de daarmee samenhangende schommelingen in de vraag van de consument, zal het systeem ook lexibel moeten zijn betreffende de volumes. Dit houdt in dat de productie om economische redenen op korte termijn schaalbaar moet kunnen zijn. Op de lange termijn betekent dit dat het productiesysteem in staat is zich aan te passen aan de marktomstandigheden door de productflexibiliteit te verhogen. Dit is van groot belang in de steeds snellere marktcycli. Productieflexibiliteit, volumeflexibiliteit en productflexibiliteit zijn allemaal gebaseerd op het vermogen om bestaande processen aan te passen of te herconfigureren. Van cruciaal belang voor elk innovatief productiesysteem in de toekomst, is de flexibiliteit van het productieproces, gecombineerd met het behoud van een hoog productieniveau en een hoge bezettingsgraad van de productielijnen.

Matrixproductie

Eén manier om dit doel te bereiken is door het principe van matrixproductie toe te passen [3, 4]. Deze benadering van een veerkrachtig, technologie-overschrijdend systeem is een combinatie van technologieën en methoden uit de productietechniek en kunstmatige intelligentie (Artificial Intelligence of kortweg AI). Dit zorgt ervoor dat fabrieksconfiguraties en procesketens automatisch aangepast worden op veranderende producttypes, hetgeen resulteert in cyclusonafhankelijke flowproductie. De koppeling van verschillende werkstations combineert de economische voordelen van klassieke flowproductie met het flexibiliteitsvoordeel van make-to-order productie.

Matrixproductie opent nieuwe deuren voor het ontwerp, de planning en de besturing van het productiesysteem voor de economische productie van grote volumes met gelijktijdige variatieflexibiliteit en volumeschaalbaarheid. De mogelijkheid om de werktaken dynamisch te herverdelen over verschillende stations in geval van veranderingen in de eisen van de klant of storingen, maakt matrixproductie tot een zeer veerkrachtige productiemethode. De autonome besturing van de fabriek door AI-modules elimineert cyclustijdverschillen en maakt zo het gebruik van synergie-effecten mogelijk.

Matrixproductie vereist vier elementen die goed op elkaar af gestemd dienen te zijn. Dit zijn:

- Flexibele technologie-overschrijdende productiecellen

- Ordercontrole in de matrix

- Logistieke koppeling

- Digitale gegevens en infrastructuur

Het gebruik van herconfigureerbare fabricagecellen, zijnde volledig geautomatiseerd, een manuele werkplek of een hybride cel, maakt een procesgerichte planning mogelijk van vrijgekoppelde werkstations en ordertoewijzing op basis van de beschikbaarheid en capaciteiten van de individuele stations. Daarbij kunnen de stations in bijna elk aantal op een raster worden gerangschikt. De productiecellen zijn uitgerust met productneutrale apparatuur en productspecifieke basisfunctionaliteiten en kunnen door middel van processpecifieke voorzieningen individueel aan de betreffende taak worden aangepast.

Ordercontrole omvat het ontwerp en de evaluatie van AI-submodules en heuristieken met betrekking tot de voorspelling van orderdoorlooptijden, transportvereisten, materiaalvereisten en herconfiguratievereisten.

Om dit te bereiken dient een controlealgoritme op basis van Reinforcement Learning (RL) te worden geïntegreerd in het productieplanningsproces.

De opname of uitsluiting van andere cellen in het proces zonder de waardeketen te onderbreken, alsook de flexibele omschakeling naar andere cellen tijdens pieken, impliceert een fabriek met een variabele onderdelenlogistiek. Een belangrijke factor hierbij is het vervoer van onderdelen, gereedschappen en halffabricaten naar het betreffende werkstation met behulp van automatisch geleide voertuigen (Automated Guided Vehicles, kortweg AGV’s). Verschillende onderdelen of gereedschappen worden opgepakt en getransporteerd door individueel configureerbare lastopnamemiddelen (LAM) en de navigatie naar de afzonderlijke cellen wordt uitgevoerd door een SLAM-navigatiealgoritme.

De daarmee gepaard gaande grotere volatiliteit van de plaats, hoeveelheid en timing impliceert de verzameling en het gebruik van een grote hoeveelheid gegevens en de digitale koppeling. Als ruggengraat voor de adaptieve planning en controle wordt een digitaal model gebruikt om de efficiëntie te verhogen. Met name voor een wendbare en resource-geoptimaliseerde sturing van materiaal-, controle- en informatiestromen is het nodig dat logistiek logisch aan productie wordt gekoppeld. Niet alleen voor orderafhandeling, maar ook voor herconfiguratie-eisen.

Conclusie

De maakindustrie is altijd een bron van innovatie en ontwikkeling geweest, waarbij fabrieken zich nieuwe uitdagingen en trends eigen maakten. In de afgelopen twee eeuwen heeft dit geresulteerd in verschillende veranderingen van productieparadigma’s. Daarnaast worden fabrieken vandaag de dag ook geconfronteerd met trends, zoals de vraag van klanten naar sterk gepersonaliseerde producten en een toename van de productvariëteit en -complexiteit. Als gevolg daarvan moeten grote aantallen verschillende gespecialiseerde varianten van producten en componenten worden vervaardigd en geassembleerd. Het is dan ook van groot belang om een flexibel en schaalbaar productiesysteem te realiseren dat kan omgaan met grote volumes. Traditionele assemblagelijnen hebben echter moeite om een hoge bezettingsgraad te handhaven wanneer op dezelfde lijn componenten worden geproduceerd met een breed scala aan bewerkingstijden. De behoefte voor alternatieve configuraties is daarom groot. Matrixproductie zou de oplossing kunnen zijn, aangezien deze de vereiste productiviteit en efficiëntie, alsmede de variatie- en volumeflexibiliteit in acht neemt. In combinatie met flexibele transportsystemen en een controlesysteem kan een hoge bezettingsgraad van de werkcellen worden verkregen. Dit lost de discrepanties tussen flexibiliteit en efficiency op en maakt de toepassing van flexibelere productiesystemen door adequate fabrieksperspectieven mogelijk.