Een veelvoorkomend probleem bij de productie van stalen producten, zijn de hoge doorlooptijden vergeleken met de som van de procestijden. Het komt vaak voor dat verschillende producenten vergelijkbare productiemethoden gebruiken. Uit onderzoek is gebleken dat het mogelijk zou moeten zijn om de tijdsefficiëntie van deze processen te verbeteren, wat zou resulteren in een hogere relatieve contacttijd per product. Voor het verlagen van productietijden zou het optimaal zijn om een productieplanning met een hogere graad van dynamiek, hogere granulariteit en een hoger detailniveau in te voeren.

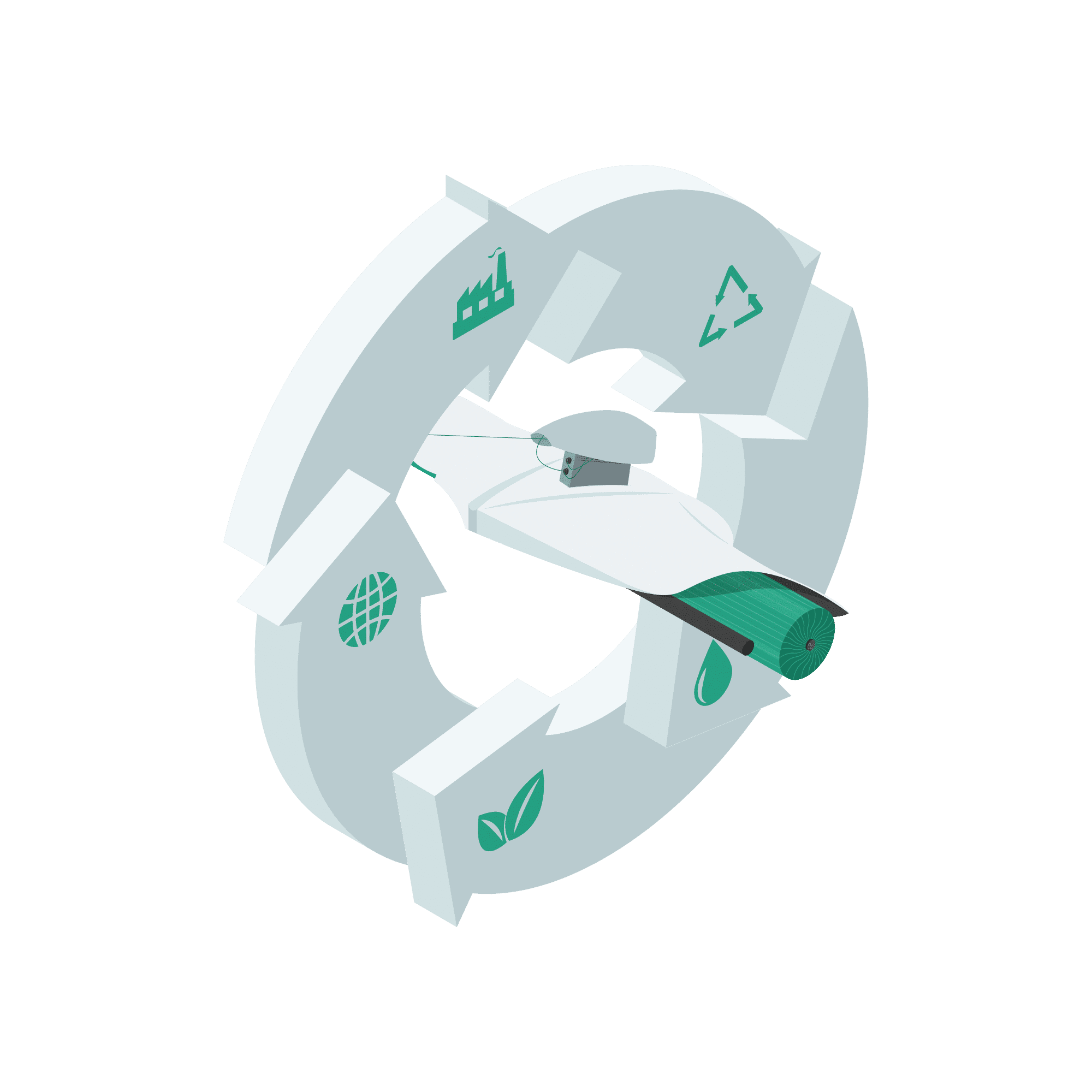

KORT is een project dat werkt aan de ontwikkeling van een proof-of-concept oplossing die op betrouwbare wijze doorlooptijden kan voorspellen. Dit wordt gedaan door het beïnvloeden van de wachttijd van producten door middel van een gedetailleerde productieplanning. De focus van het project ligt op het bepalen van de factoren die de doorlooptijd beïnvloeden en het identificeren van mogelijkheden om deze te manipuleren. Dit zal helpen bij het herkennen en categoriseren van de overeenkomsten die onze industriepartners hebben, op basis van hun fysieke en digitale infrastructuur.

Dit zal de ruggengraat vormen van een besluitvormingsmodel dat het planningsproces nauwkeuriger kan sturen. Historische en real-time ERP-gegevens worden gebruikt om een modulair raamwerk te ontwikkelen dat bijdraagt aan een gedetailleerde en flexibele productieplanning, wat resulteert in een nieuwe, robuuste plannings- en controleoplossing. We kunnen deze demonstrator vervolgens gebruiken als een nieuwe industriële standaard, of als een objectles om staalproducenten te begeleiden bij het aanpassen en/of verbeteren van hun productieplanning.