Productie Proces-Automaterisering:

Een nieuwe aanpak voor herkenbare voordelen

Productieautomatisering is vanaf begin 1900 in verschillende vormen zichtbaar, en richt zich vooral op de ondersteuning of eliminatie van handmatige werkzaamheden. Momenteel gebeurt dit met name door gebruik te maken van robots of speciale mechatronische oplossingen. Traditioneel gezien zijn verlaging van de kosten en toename van de productiedoorvoer twee van de belangrijkste drijfveren voor productieautomatisering in het Industrie 3.0-tijdperk. Productieautomatisering richt zich op langere productieruns, waarbij robots repetitieve, sensorgestuurde handelingen uitvoeren. Het is onder andere gebaseerd op de arbeidsintensieve ontwikkeling van bepalende, controlerende software met een relatief lange ontwikkel en testperiode (dagen/weken).

“Slimme sensoren bemonsteren niet alleen de omgeving en genereren data, maar creëren ook informatie.”

De laatste tijd worden bedrijven verder richting automatisering gedreven, vanwege nieuwe triggers zoals arbeidstekort, concurrentie, reshoring, lokale productie en productie-onafhankelijkheid. Voorheen werd productieautomatisering vooral onderzocht door grote productiebedrijven, om de potentiële voordelen van massaproductie te beoordelen. Tegenwoordig zijn

kleine en middelgrote bedrijven ook geïnteresseerd in het verkennen van de voordelen van automatisering, aangezien technologische vooruitgang heeft geleid tot flexibiliteit in automatiseringsoplossingen. In Industrie 4.0 wordt de ontwikkeling van automatiseringsoplossingen voor kleine tot middelgrote productieruns als een belangrijke doelstelling gezien. Men verwacht hierdoor dat geautomatiseerde systemen een minimale programmeer-, opstart- en onderhoudsinspanningen

hebben.

Kansen

De huidige technologische ontwikkelingen leveren veel van de bouwstenen die nodig zijn voor de productieautomatiseringsoplossingen van morgen. Moderne systeemhardware zit boordevol sensoren. Deze sensoren creëren veel meer data dan op menselijke interfaces te zien is. Bovendien helpt het ook om de interne functies van het systeem te bewaken. Oudere hardware wordt achteraf uitgerust met moderne sensoren om inzicht te krijgen in de productiekwaliteit en -doorvoer. Al deze gegevens kunnen beschikbaar worden gesteld om automatiseringsprocessen te ondersteunen. Met behulp van

ERP/MES-softwaresystemen kan de hardware van de productievloer op elkaar worden aangesloten om een groter cluster van cyberfysieke systemen te vormen. Gegevens die in afzonderlijke productiestappen zijn gegenereerd, kunnen worden gedeeld

met up- en downstream-locaties om het productieproces te stroomlijnen. Slimme sensoren bemonsteren niet alleen de omgeving en genereren data, maar creëren ook informatie. Slimme camerasensoren kunnen bijvoorbeeld niet alleen RGB-waarden zien, maar ook clusters van RGB-waarden interpreteren om objecten te herkennen. Cobot- (en robot-) hardware en -software worden aangevuld met verschillende soorten veiligheidssystemen die een efficiënte en veilige implementatie mogelijk maken, waarbij het plaatsen van een veiligheidshek niet eens meer nodig is. Sensordata/3D CAD-modellen assisteren geautomatiseerde robotsystemen in het nemen van beslissingen op basis van een logisch kader. Kunstmatige intelligentie en machine learningstrategieën worden ontwikkeld voor geautomatiseerde systemen om beslissingen te nemen in een relatief ongestructureerde omgeving, waarin het onmogelijk is om een logisch kader te definiëren. Het gebruik van supercomputers om een fabriek in een virtuele omgeving te simuleren (ook bekend als digital twinning) heeft veelbelovende resultaten opgeleverd bij het voorspellen van de productiestroom en het identificeren van potentiële knelpunten of storingen over een lang tijdsbestek.

Uitdagingen

De meeste huidige productie-installaties zijn niet vormgegeven aan de tekentafel, maar zijn geleidelijk aan uitgegroeid tot hun huidige samenstelling. Bovendien zijn taken van menselijke medewerkers vaak gemakkelijk uit te voeren voor mensen, maar moeilijk te programmeren als geautomatiseerde oplossingen. Dit is vaak vanwege complexiteiten zoals het werken met flexibele of willekeurig gevormde producten of het nemen van beslissingen op basis van ongestructureerde gegevens. Meestal kunnen productietaken worden gecategoriseerd als primaire en secundaire taken. De secundaire taken dragen niet direct bij aan het procesdoel, maar zijn wel essentieel om de primaire taak te kunnen uitvoeren. Deze secundaire taken worden vaak intuïtief uitgevoerd door operators, maar vormen meestal een uitdaging om naadloos

te integreren met de primaire taken in geautomatiseerde systemen.

Transformatie naar geautomatiseerde systemen betekent niet alleen vermindering van de menselijke arbeidsafhankelijkheid. Het management zal ook moeten voorzien in het werven van de ontbrekende nieuwe vaardigheden. Zo zal er een grotere vraag ontstaan naar onderhoudstechnici en robotprogrammeurs.

Tot slot gaat er vaak onzekerheid gepaard met deze overgang. Globalisering heeft geleid tot een grootschalige toename van de vraag in de meeste productiesectoren. Dit dwingt fabrikanten min of meer om de betrouwbaarheid van de processen te vergroten. Iedere storing kan leiden tot een productiestop en een aanzienlijk verlies, terwijl de kans op falen moeilijk te voorspellen is voordat het systeem daadwerkelijk wordt geïmplementeerd. Ook economisch gezien eist automatisering een grote inspanning op het gebied van onderzoek, implementatie en onderhoud. Theoretisch gezien kan elk type taak worden geautomatiseerd, maar de betrouwbaarheid, flexibiliteit en robuustheid bepalen de kosten van deze systemen. Een gedetailleerde studie vooraf is nodig om ervoor te zorgen dat de systeemontwerper een fail-proof oplossing presenteert. De totale kosten van de overgang naar automatisering omvatten de kosten van onderzoek, simulatie, fabricage en implementatie. Tot slot is de automatisering sterk afhankelijk van de aard van het product. Producten van sterke materialen hebben meer kans op succesvolle geautomatiseerde machinebediening, terwijl producten van zachte materialen en niet-definiete geometrie de complexiteit vergroten.

“Transformatie naar geautomatiseerde systemen betekent niet alleen vermindering van de menselijke arbeidsafhankelijkheid.”

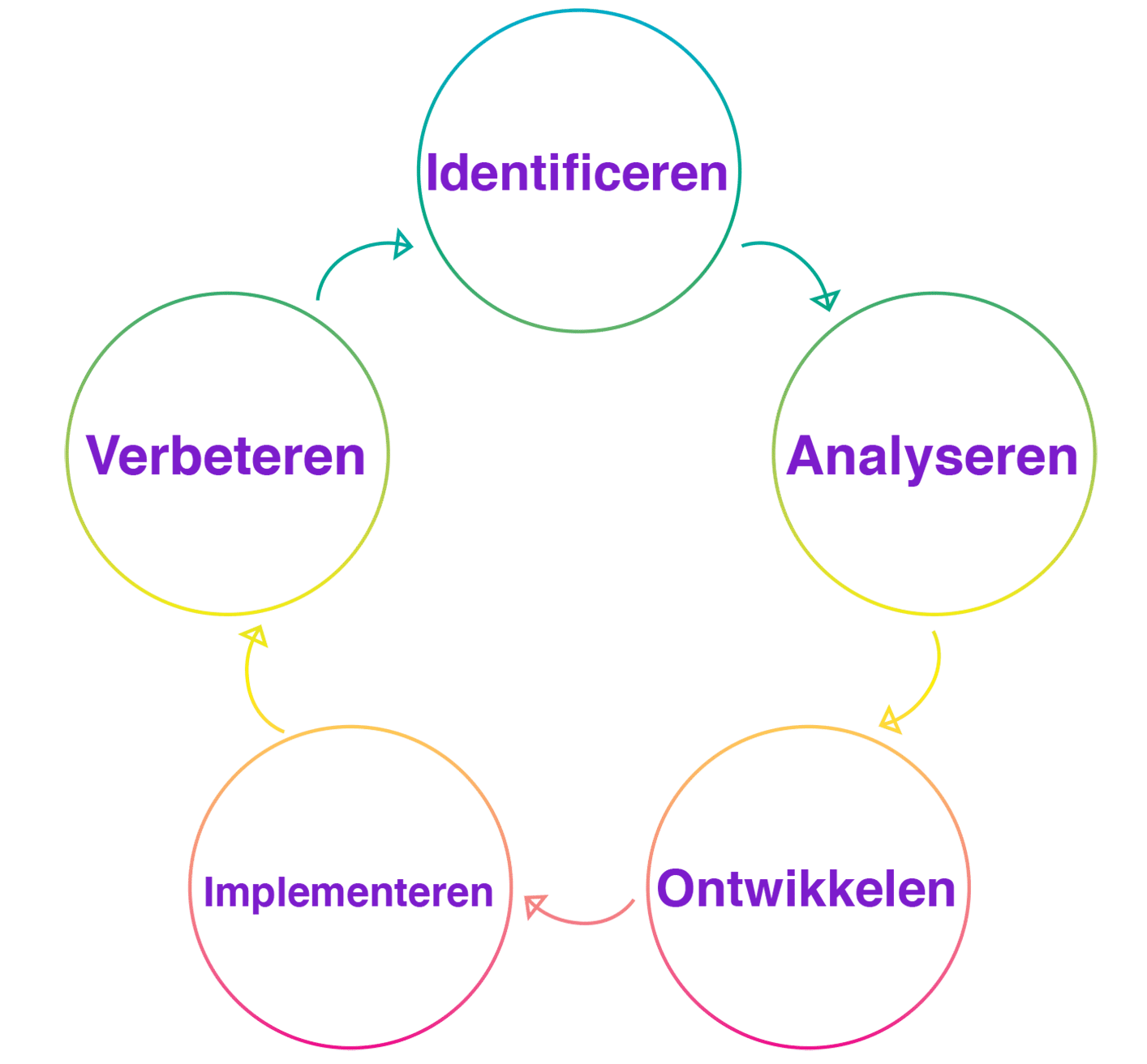

Productieautomatiseringscyclus – High-level procescyclus om het doel van de productieautomatisering te bereiken.

Productieautomatisering

Het identificeren van potentieel interessante processen voor automatisering kan worden vergeleken met het wervingsproces voor een bedrijf. De HR-afdeling beoordeelt de kandidaat op verschillende vlakken; van het vinden van de juiste match met betrekking tot de intellectuele capaciteiten, tot een persoonlijkheidstest. Ook is op dit moment niet elk proces geschikt voor automatisering. De beslissing om over te gaan tot automatisering voor een proces hangt af van verschillende aspecten, zoals het vooraf beoordelen van de schadelijke effecten van een procesfout en de tegenmaatregelen. Het kan ook afhangen van technologische mogelijkheden; zo heeft het verpakkings- en materiaalhandlingproces in de vleesproductie een groot potentieel voor automatisering vanwege de huidige volwassenheid van oplossingen in de industrie. Aan de andere kant is, gezien de huidige beschikbaarheid van technologie, valt het uitbeningsproces ver buiten bereik van automatisering, vanwege de cognitieve complexiteit die bij het proces komt kijken

Wanneer we kijken naar de automatisering van cognitief veeleisende productiebewerkingen, is het nabootsen van menselijke handelingen naar geautomatiseerde tegenhangers vaak te complex. In dergelijke gevallen helpt een gedetailleerde taakontleding de ontwerper om alle relevante taakvereisten te identificeren, waardoor de bewerking die geschikt is voor geautomatiseerde systemen opnieuw wordt gedefinieerd en daardoor de complexiteit van de handelingen aanzienlijk wordt verminderd. Het is essentieel om een gestructureerde tool te hebben die kan worden gebruikt om de productie-eenheid (of zelfs kleinere secties) te beoordelen om de juiste processen voor automatisering te vinden. Vanuit een high-level weergave resulteert het gebruik van een dergelijke tool in automatiseringsprojecten met de volgende voordelen:

- Minimale of omkeerbare effecten in geval van een systeemstoring

- Ongecompliceerde (of) binaire besluitvormingspunten

- Gestandaardiseerde werkwijzen

- Onafhankelijkheid in verwerking (d.w.z. lagere afhankelijkheid met voorgaande of opeenvolgende processen)

Voorbeelden

Effect van variabelen in geautomatiseerde systemen

Materiaalhandling van appels in een fabriek met behulp van machine learning (voor objectdetectie) op een bewegende transportband kan worden vergeleken met een rover die zich toelegt op het oppakken van appels uit een bos, waarbij enorm veel variabelen betrokken kunnen zijn, waardoor het systeem complexer wordt.

Effect van taakcomplexiteit op geautomatiseerde systemen

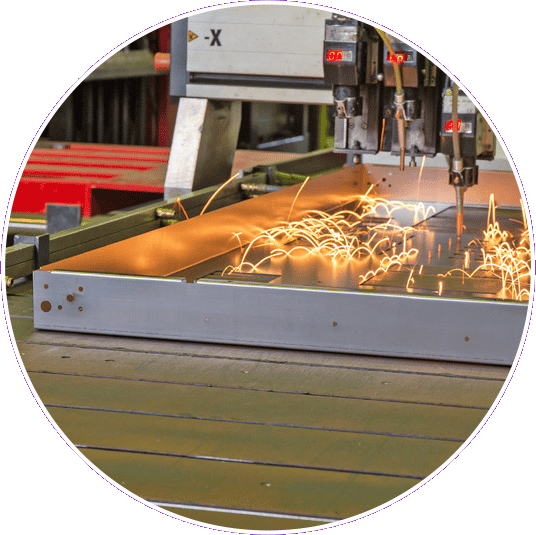

Bij het lassen van plaatwerksamenstellingen met individueel gevormde delen zijn er veel variabelen. Elk onderdeel vervormt anders, wat vrij eenvoudig is voor handmatig werk. Maar voor een geautomatiseerd systeem komt dit neer op onregelmatige lasbewegingen. Daarom moet een gedetailleerde analyse worden gemaakt van de grijpkrachten, de dynamiek van het lasbad en de vervorming van het materiaal om een foutloze werking te garanderen.

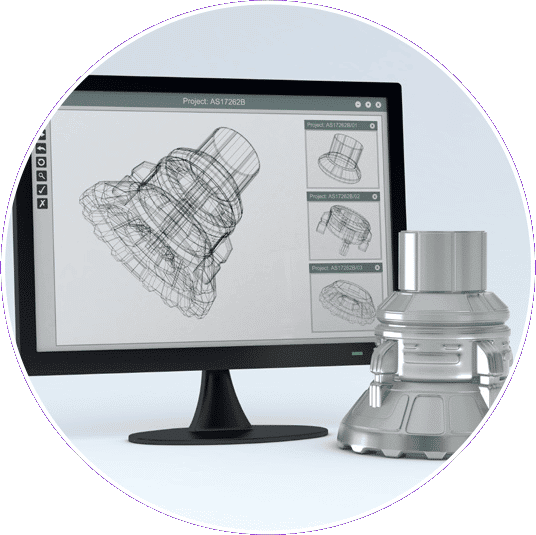

Het voordeel van het gebruik van 3D CAD-modellen ter ondersteuning van geautomatiseerde systemen

Het automatiseren van het aanbrengen van het moment op bouten kan relatief eenvoudig zijn. Dit is vooral te danken aan de stijve en gedefinieerde geometrie van de bouten en randapparatuur. Bovendien kunnen 3D CAD-modellen van de bout en de hoofdmontage worden geïmporteerd om ervoor te zorgen dat de robot de juiste bout, op de juiste plaats en onder de juiste hoek benadert.

Effect van gestandaardiseerde productgeometrie in automatisering

Automatisering van materiaalbehandelingssystemen met eindproductgeometrie (bijvoorbeeld dozen) zijn makkelijker te automatiseren dan vacuümverpakte vleesproducten, die een veel grotere complexiteit met zich meebrengen.