Het leercurve effect op de maakindustrie

Opmerkelijke productiviteitsstijgingen worden doorgaans gerealiseerd naarmate organisaties meer productie-ervaring opdoen. Er wordt een variatie waargenomen tussen organisaties die leren, en organisaties die dit weinig of niet doen. De redenen hiervoor kunnen worden gevonden in de leercurves van organisaties, waaronder inclusief het “vergeten” van personeelsverloop, de overdracht van kennis van andere producten en andere organisaties, en schaalvoordelen.

In de maakindustrie wordt productiviteit gedefinieerd als de mate waarin men op efficiënte en consistente wijze noodzakelijke arbeid verricht, wat in de loop van de tijd verbetert. De term “productiviteit” wordt meestal toegepast in productieomgevingen en wordt in verband gebracht met kostenverlaging en het optimaal benutten van eindige middelen. Productiviteit wordt verkregen door inzicht in het productieproces waarin het werk wordt verricht en is een maatstaf voor het aantal belangrijke taken dat in een bepaalde periode wordt verricht. Inzicht in het productieproces in de maakindustrie wordt verkregen door het werk daadwerkelijk uit te voeren. Efficiëntie in een taak verbetert als deze in de loop van de tijd ijverig en herhaaldelijk wordt uitgevoerd. De manier van kennis verwerven door het werk te doen, staat bekend als de “leercurve” en leidt tot productiviteitsverbeteringen binnen een organisatie.

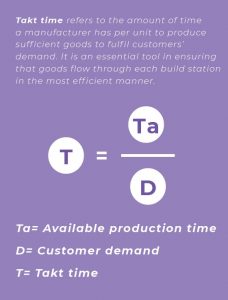

Een leercurve is een wisselwerking tussen de prestaties van een medewerker bij het uitvoeren van werk, en de tijd die hij of zij nodig heeft om dit werk te voltooien. Het effect van de leercurve in de maakindustrie wordt gerealiseerd door te kijken naar de Takttijd en de doorlooptijd binnen de organisatie. Bij het leercurve-effect wordt de Takttijd korter, waardoor de doorlooptijd korter wordt en de productiviteit en het concurrentievoordeel toenemen, doordat op tijd aan de vraag van de klant wordt voldaan.

Het is ook belangrijk op te merken dat de productiviteit toeneemt wanneer de productiekosten – inclusief arbeidskosten – dalen naarmate de prestaties verbeteren. De meeste productiebedrijven maken gebruik van de voordelen van ervaring en het leercurveeffect, terwijl andere de voordelen en het concurrentievoordeel dat dit effect met zich meebrengt niet begrijpen. Leiders in de maakindustrie zijn zich echter wel bewust van het effect van de leercurve en zijn zich ook enigszins bewust van de voordelen die dit met zich meebrengt. Dit besef komt tot uiting in de projecten voor de ontwikkeling van vaardigheden die binnen organisaties plaatsvinden, aangezien de vaardigheden van het personeel in de loop van de tijd in de praktijk verbeteren.

In de huidige concurrentiestrijd wordt de ontwikkeling van vaardigheden gezien als een van de middelen om een concurrentievoordeel te behalen en de productiviteit te verhogen. Productieorganisaties investeren daarom in vaardighedenontwikkeling, waardoor de werknemers beter in staat zijn hun werk efficiënt en consistent uit te voeren, en doorherhaling verbetert het leercurve-effect. Het leercurve-effect in de maakindustrie is prominent aanwezig en meetbaar en moet worden behandeld als een van de verbeteringsinstrumenten. Dit komt omdat productievariabelen herhaaldelijk meetbaar zijn en in de tijd kunnen worden gevolgd.

Hoewel de leercurve een handige manier is om de productiviteit te verbeteren, is dit niet altijd het geval in alle productieorganisaties. Dit blijkt uit het feit dat sommige productieorganisaties uitstekende productiviteitsverbeteringen laten zien, terwijl andere organisaties weinig of helemaal niet leren. In sommige van deze organisaties wordt het gebrek aan productiviteit beïnvloed door het personeelsverloop, de overdracht van product- en proceskennis van de ene werknemer op de andere, en wordt het sterk beïnvloed door de organisatiecultuur en -waarden.

Het personeelsverloop beïnvloedt de productiviteit in productieorganisaties, omdat nieuwe middelen zullen worden geïnvesteerd in de opleiding van nieuwe werknemers en tijdens de opleiding de productiviteit daalt. Het effect van de leercurve is gebaseerd op het principe dat productieorganisaties kennis verwerven door werk uit te voeren en te herhalen. Bij dit effect verwerven de werknemers proces-, product- en productiekennis, wat zich ontwikkelt tot voortdurende veranderingen binnen de organisatie. De manier waarop het leren in een organisatie wordt uitgevoerd, is dus van groot belang voor de ontwikkeling van het personeel door middel van ervaring en de leercurve.

Het belang van het ervarings- en leercurveeffect op de maakindustrie kan niet worden genegeerd, gezien de aard van werken en leren. Sommige productieorganisaties hebben echter moeite om op dit effect in te spelen. De moeite om gebruik te maken van de leercurve wordt beïnvloed door een daling van het personeelsverloop, de organisatiecultuur en -waarden, en de leerstrategie in de organisatie. Productieorganisaties zouden hun leer- en ontwikkelingsstrategieën, hun organisatiecultuur en -waarden met betrekking tot het leren en ontwikkelen van hun personeel moeten herzien, om op zijn minst hun personeelsverloop te verlagen en ook te zorgen voor kennisoverdracht tussen werknemers.

Praktisch gezien kan Takttijd worden beschouwd als een maatstaf voor wat een fabrikant moet doen om aan de veranderende vraag op een bepaald moment te voldoen. Een eenvoudige verhouding tussen de beschikbare tijd en de vraag per eenheid kan een fabrikant duidelijk maken waar er kansen liggen voor procesverbeteringen om beter aan die vraag te voldoen. Als een fabrikant zijn Takttijd en verwerkingstijden in evenwicht kan brengen, zal zijn doorvoer om aan de vraag te voldoen efficiënt zijn.

Op vergelijkbare wijze kan het meten van de Takttijd ook duidelijk maken wanneer verwerkingsgebieden onderbenut zijn, wat mogelijkheden kan bieden voor verdere waardetoevoeging of zelfs voor het uitrollen van nieuwe productiewerkzaamheden.

Een praktijkvoorbeeld van Takt in actie, is de reactie van veel fabrikanten op de wereldwijde COVID-19-pandemie. Met een productvraag die in veel industrieën te maken kreeg met grillige pieken en dalen, werden veel fabrikanten gedwongen te vertrouwen op goede lean principes en Takt te verminderen om aan deze vraag te voldoen. In de automobielindustrie bijvoorbeeld bleef de vraag naar eerdere modellen ongebruikelijk hoog, zelfs terwijl de fabrikanten de productie van nieuwere hybride modellen opvoerden. Koppel deze abnormale stijging van de vraag en de vereiste productiedoorvoer aan pandemiegerelateerde arbeidsbeperkingen en gedwongen shutdowns, en er is plotseling een echte noodzaak om Takt tijd te verminderen, het proces te verbeteren en aan de vraag te voldoen met minder mankracht en middelen.

De autofabrikant kon zijn bestaande hardwired digitaal verbonden tools bekijken die gebruikt werden voor het assembleren en meten van de sluitingswaarden in een reeks assemblagestappen. Er werd vastgesteld dat de huidige systemen omslachtig in het gebruik waren en kostbare tijd van de operator opslokten, omdat de tools traag waren en de gegevens moeilijk waren in te voeren. De taken die gepaard gingen met het invoeren van de uitleesgegevens van de gereedschappen in de kwaliteitssystemen konden alleen worden uitgevoerd door een klein aantal zeer vakkundige en goed geoefende operators in het assemblageteam. Het bedrijf leerde over de inefficiëntie van bepaalde processen, doordat het in het verleden herhaaldelijk problemen had gehad met deze gereedschappen. Al doende leert men.

Vervolgens werd een mogelijkheid gevonden om de Takttijd te verminderen door het gebruik van gereedschap, en het meetproces te verbeteren door over te schakelen op draadlozegereedschapuitlezing en gegevensverzameling in plaats van het bestaande omslachtige systeem. Deze instrumenten waren veel gebruiksvriendelijker en stelden een groter aantal operators in staat zich bij te scholen en te leren hoe ze sneller gegevens effectief en efficiënt konden terugvoeren naar de kwaliteitsen traceerbaarheidssystemen. Hierdoor kon beter aan de huidige marktvraag worden voldaan en konden de processen voortdurend worden verbeterd. Het verbeterde instrument waarmee de operatoren in veel kortere tijd hoger opgeleid konden worden, is van cruciaal belang bij het werken onder omstandigheden die ontstaan zijn door de huidige pandemie. Waar het personeelsverloop groter kan zijn of flexibele krachten tijdelijk kunnen worden ingehuurd, zijn vaardigheden op het gebied van operaties en een kortere leercurve, zoals bij het gebruik van het gereedschap, van cruciaal belang.

Het gebruik van Takttijd-verhoudingen en metingen van de kosten en de investering werden gerechtvaardigd om waarde en een verbetering te bieden ten opzichte van de oude werkmethoden. De Takttijd werd verkort, de totale leercurve om bekwaam te worden in een bepaald gereedschapstype werd verminderd. Dit resulteerde in een productiebedrijf dat veel beter aan de vraag kon voldoen, met behoud of verbetering van kwaliteit en traceerbaarheid.