Casestudy met PHIX

Geautomatiseerde assemblage van glasvezelarrays

PHIX werkte samen met het Fraunhofer Project Center at the University of Twente (FPC@UT) om een precisieassemblagecel te ontwikkelen voor de productie van fiber array units (FAU’s) met polarization-maintaining fiber (PMF), die momenteel worden geproduceerd met behulp van een handmatig arbeidsproces dat 50-80% van de totale productiekosten uitmaakt. Om de kosten aanzienlijk te verlagen, richtte het projectteam zich op het automatiseren van het proces. Met behulp van een prototypische machine van AIXEMTEC, een in Aken gevestigde spin-off van Fraunhofer IPT, en in samenwerking met laatstgenoemde, startten de vier bedrijven samen een haalbaarheidsstudie en een ontwikkelingsproject in twee delen om aan te tonen dat het inderdaad mogelijk was dit uitdagende assemblageproces te automatiseren. Het resultaat was een machine die autonoom consistente producten bouwt in minuten in plaats van uren.

Haalbaarheidsstudie

Het eerste deel van de haalbaarheidsstudie bestond uit het ontwerpen van een prototypisch proces voor de assemblage van de glasvezelarrays. Dit was succesvol, in de zin dat het kleine hoeveelheden FAU’s produceerde met de machine in een semi-automatische modus, hoewel er nog steeds een zekere mate van interventie van de operator nodig was. Aangespoord door deze eerste vooruitgang besloot het team het concept verder uit te werken met als doel het assemblageproces volledig te automatiseren.

Het tweede deel van de haalbaarheidsstudie analyseerde mogelijke gereedschapsketens voor het automatiseren van de vezelvoorbereiding om inputmateriaal voor de machine te leveren. De partners moesten een diepgaand begrip krijgen van de prototypische FAUassemblagemachine uit het eerste deel van de studie (hierna FAAST-machine genoemd), samen met de vereisten voor het inputmateriaal en de randvoorwaarden van het assemblageproces van de vezelmatrix.

De nadruk lag op de herhaalbaarheid van het vezelinputmateriaal en van het ophalen en transporteren van vezels tussen de verschillende vezelvoorbereidings- en inspectiestations en uiteindelijk naar de FAAST-machine zelf. Dit onderzoek vormde een aanvulling op het functionerende assemblageproces uit het eerste deel van de haalbaarheidsstudie en stelde een standaard werkprocedure vast voor zowel de operator als de procesingenieur.

Systeemoverzicht

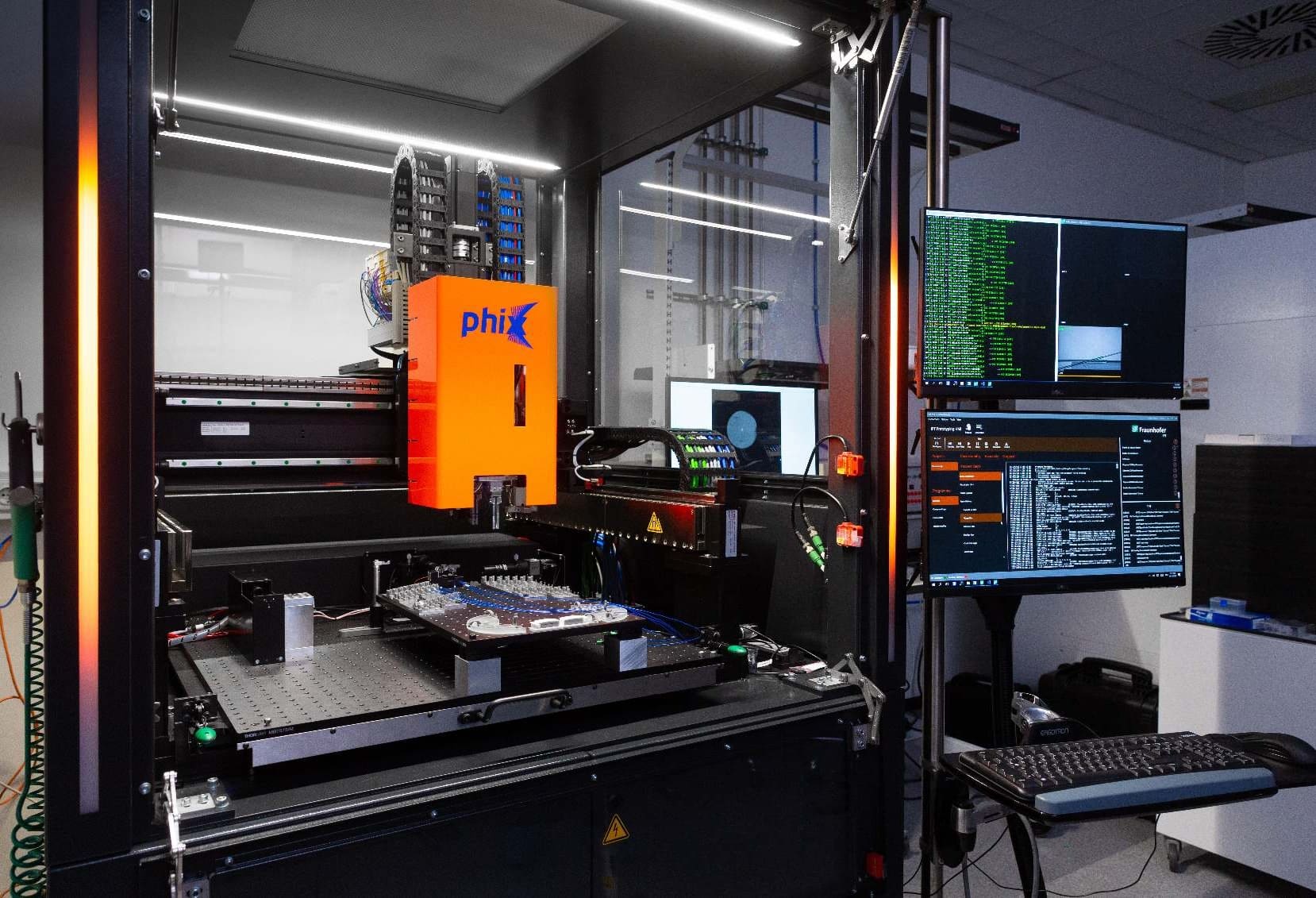

De FAAST-machine (figuur 1) bestaat uit drie grote systemen:

- een 3-assige portaaleenheid bestaande uit een X-Y long-travel precisie lineaire robot met magnetische aandrijving en een verticale Z-spindelaandrijving met lineaire motor,

- een modulaire gereedschapskop, gemonteerd op de Z-aandrijving van het portaalsysteem en uitgerust met een vaste pneumatische grijper, een piëzo-gebaseerde vezelrotator, UV-verlichting, een topdowncamera en een lijmdispenser, en

- een optisch breadboard met verschillende stations waar de eigenlijke FAU-assemblage plaatsvindt.

De functionele stations van het breadboard omvatten een vezelgarage waaruit de vezels worden geplukt, een gereedschapskalibratieeenheid voor het bepalen van het globale coördinatenstelsel, een naaldreinigingseenheid, een referentiestation voor het instellen van de vezelsteekhoek, en tenslotte het assemblagestation met voor- en zijcamera’s waar de onderdelen van de assemblage samenkomen om de afgewerkte FAU te vormen.

De assemblage van een vezelarray bestaat op het meest fundamentele niveau uit het samenbrengen van een basischip met nauwkeurig gezaagde V-groeven, de afzonderlijke vezels zelf en een dekselchip die alles bijeenhoudt. Bij vergelijkbare handmatige processen worden de spanningsstaven van alle vezels gelijktijdig uitgelijnd door de vezels om hun assen te draaien, en pas nadat alle vezels zijn uitgelijnd, wordt de lijm uitgehard. Hierdoor

kunnen aangrenzende vezels tijdens het uitlijningsproces fysiek op elkaar inwerken en de nauwkeurigheid van elkaar beïnvloeden. Om de zaken nog ingewikkelder te maken, neemt deze ongewenste interactie toe naarmate het aantal vezels in een array toeneemt.

Tijdens de assemblage met de FAASTmachine worden de vezels één voor één met micrometerprecisie aan de basischip bevestigd en op hun plaats gehouden met een UVgeharde kleefstof. Deze strategie vereenvoudigt het proces van het uitlijnen van de spanningsstaven die dienen om de polarisatie in de vezels te handhaven en maakt dit proces schaalbaar. Pas nadat alle vezels in positie zijn gebracht, wordt het deksel geplaatst en met

lijm opgevuld om de definitieve, permanente verbinding tot stand te brengen.

Uitdagingen

Om de vezels op een betrouwbare manier in de V-groef te plaatsen en niet te botsen met eerder geplakte vezels, moeten de vezels onder een kleine hoek in de rotatie-as van de pitch worden georiënteerd. Als onderdeel van de ontwikkeling met FPC@UT werd een nieuw vezelreferentiestation geïntroduceerd op het breadboard. Zoals gemeten door een nieuwe procesroutine ontwikkeld door Fraunhofer IPT met gebruikmaking van de zijcamera, zijn zowel de nauwkeurigheid als de herhaalbaarheid van de vezelhoek sterk verbeterd.

Een andere uitdaging had te maken met de maattolerantie van de acrylaatlaag om de vezels. Dit resulteerde in onbetrouwbare hechting van de vezels. Omdat de toleranties afkomstig waren van de fabrikant en niet konden worden beïnvloed door de projectpartners, moest een nieuwe plaatsingsstrategie worden ontwikkeld om de variaties te compenseren. Een eerste versie van deze strategie vertoonde een nieuw mechanisme van opbrengstvermindering, maar een herziening van het proces loste dit probleem op. De uiteindelijke strategie bleek betrouwbaar te werken met arrays van 8 vezels en is compatibel met grotere aantallen vezels.

Conclusie

Het automatiseren van de assemblage van een vezelarray is een niet-triviale uitdaging, vooral wanneer men rekening houdt met polarization- maintaining fibers (PMF). Bij handmatige uitvoering is een hooggekwalificeerde operator en veel tijd nodig om een aanvaardbaar resultaat te bereiken. Er zijn veel processen die moeten worden ontworpen, getest en geoptimaliseerd om het proces te kunnen automatiseren. Op basis van initiële haalbaarheidsstudies en iteratieve verbeteringen is een stabiel geautomatiseerd proces aan PHIX geleverd. Uitdagingen zoals de vereiste nauwkeurigheid in de vezelsteekhoek en toleranties van de fabrikant op het inputmateriaal zijn overwonnen. Bovendien is door algemene procesoptimalisaties de totale cyclustijd voor een vezelarray-assemblage gehalveerd zonder dat dit ten koste is gegaan van het rendement.