Het bepalen van de duurzaameid van wire and arc additive manufacturing

Constantinos Goulas, Assistant Professor, University of Twente & Scientific Advisor RAMLAB BV

Valentina Pusateri, PhD Candidate, Technical University of Denmark (DTU)

Duman Kamalebieke, Research Assistant, Technical University of Denmark (DTU)

Stig Irving Olsen, Associate Professor, Technical University of Denmark (DTU)

Additive manufacturing, of additieve productie, vertakt zich, om meer mogelijkheden te kunnen bieden voor het verminderen van materiaalgebruik en de impact op het milieu, zoals blijkt uit levenscclusanalyse (LCA).

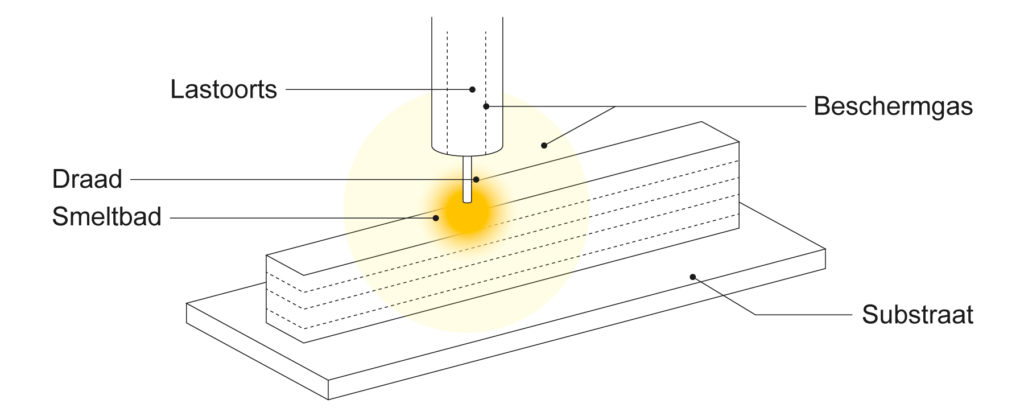

Wire and arc additive manufacturing (WAAM) is een afgeleide van het additive manufacturing (AM)-proces dat een elektrische boog als warmtebron gebruikt om een draadgrondstof te smelten om een composietstructuur te creëren. Het is een veelbelovende technologie die grote metalen structuren met hoge depositiesnelheden kan produceren, tegen lagere kosten dan andere, concurrerende AMtechnologieën. De huidige WAAMhardware maakt over het algemeen gebruik van standaard lasapparatuur, waaronder de stroombron, lastoorts en het draadaanvoersysteem. Net als bij standaard additive manufacturingprocessen, is de WAAM-productie nu grotendeels geautomatiseerd met behulp van een combinatie van robotsystemen en CNCportalen (computer numerical control).

Hoewel WAAM bijna een eeuw geleden voor het eerst werd gepatenteerd, is het pas onlangs onderzocht als een meer levensvatbaar alternatief voor traditionele productieprocessen. De toegenomen levensvatbaarheid is grotendeels het gevolg van de groeiende acceptatie van moderne geautomatiseerde systemen die extra ontwerpflexibiliteit, ondersteuning voor een breder scala aan materialen en uitgebreide automatisering mogelijk maken. Als zodanig biedt het een nieuwe benadering van additieve productie, die belooft duurzamer, kosteneffectiever en schaalbaarder te zijn.

Ondanks de recente ontwikkelingen zijn er echter nog steeds enkele belangrijke afwegingen te maken en inherente uitdagingen die moeten worden aangepakt. Deze omvatten beperkingen met betrekking tot het volume, de grootte en het bereik van de gebruikte materialen, evenals een datagestuurde strategie om besluitvorming en automatisering te stimuleren. Om te profiteren van het gebruik van WAAM, moeten fabrikanten verder kijken dan de traditionele kosten- en duurzaamheidsmodellen en -statistieken om de ware impact te bepalen en of het zinvol is voor hun productieprocessen.

Hoe duurzaam is additive manufacturing?

WAAM is een tak van additive manufacturing, het proces dat in de volksmond ook wel 3D-printen wordt genoemd. Voorstanders van de methode claimen verschillende voordelen, zoals een lager energie- en brandstofverbruik, materiaalgebruik en milieu-impact. Verdere vermeende voordelen zijn kostenreductie als gevolg van betere optimalisatie van vormen, een lichter ontwerp en de kortere productiecycli die gepaard gaan met een grotere afhankelijkheid van robotica, data en automatisering.

Veel fabrikanten blijven echter meer traditionele productiemethoden omarmen, omdat ze er nog niet van overtuigd zijn dat WAAM geschikt is voor hun processen, voornamelijk vanwege kosten- en prestatieproblemen. Terwijl deze worden verbeterd, kan een andere onafhankelijke factor doorslaggevend blijken te zijn voor de brede acceptatie van de technologie, en dit is de duurzaamheid ervan. Kan de milieu-impact van een onderdeel worden verminderd als het door WAAM wordt geproduceerd in plaats van bijvoorbeeld gieten? Om de claims over WAAM te valideren, is het belangrijk om een levenscyclusperspectief te nemen dat de ecologische en economische duurzaamheid breder aanpakt. Het uiteindelijke doel is om de milieueffecten direct aan te pakken en tegelijkertijd de kosten- en prestatievoordelen van WAAM te kunnen realiseren.

Om deze doelen te bereiken, kunnen fabrikanten zich wenden tot voor de industrie standaard beslissingsondersteunende tools die worden gebruikt om de milieu- en economische duurzaamheidsimpact van WAAM te kwantificeren. Dit zijn de Life Cycle Assessments (LCA’s) en Life Cycle Costing (LCC), die beide de duurzaamheid van productieprocessen onderzoeken, vanaf de winning van grondstoffen tot de afvoer van het product.

In het Grade2XL-project, gefinancierd door de Europese Commissie in het kader van Horizon 2020, onderzoeken we de toepassing van multi-material WAAM om 9 industriële demonstratorcomponenten te produceren en te testen.

Deze demonstrators zijn geweldige cases voor het testen van de hypothesen over AM die worden gebruikt voor LCAberekeningen, ze krijgen nauwkeurige gegevens voor deze nieuwe manier van metalen onderdelen produceren, en om betrouwbaar te beoordelen hoe duurzaam het WAAM-proces echt is. Onze aanpak omvat het vervangen van het bulkgebruik van dure/ kritieke materialen door zuinigere en milieuvriendelijkere metaalcombinaties die gelijke of betere prestaties kunnen leveren tegen een concurrerende prijs, met een kleinere ecologische voetafdruk.

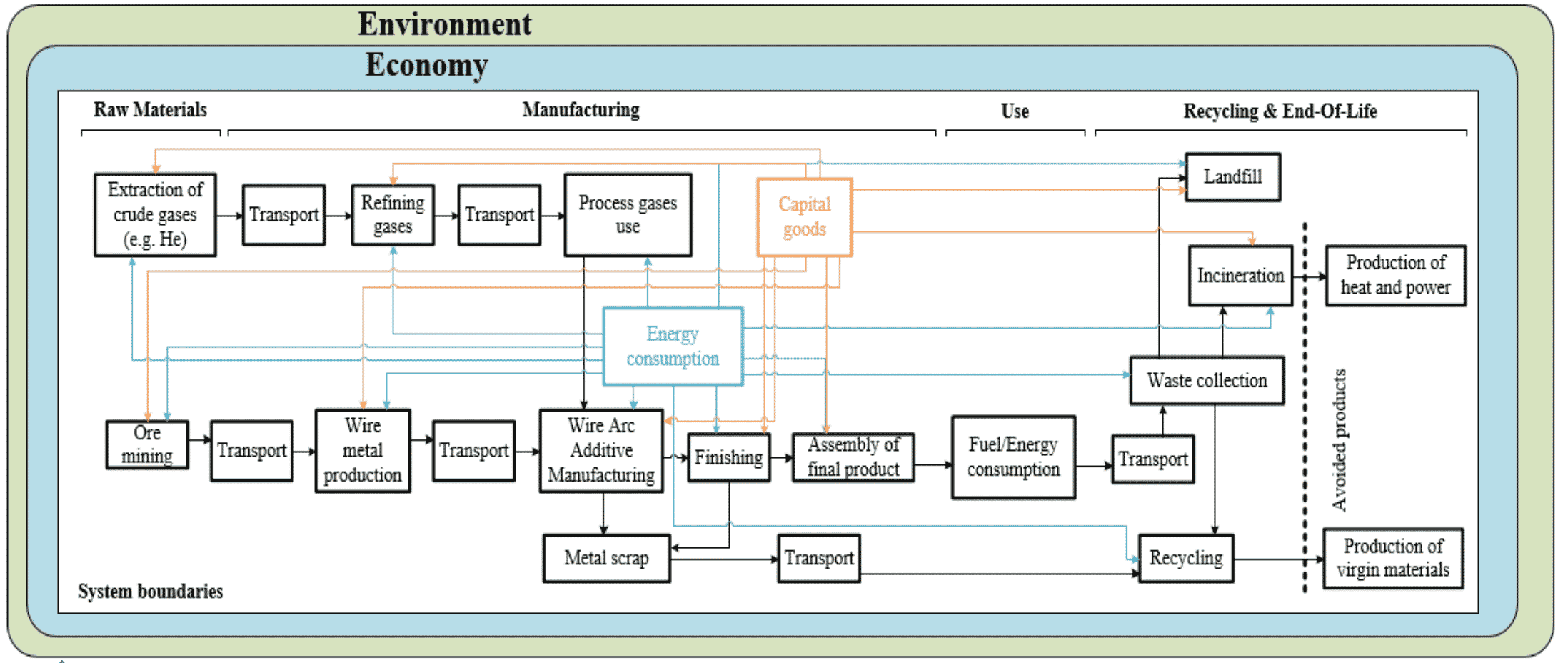

Om alle eerdergenoemde redenen worden momenteel LCA- en LCCraamwerken gebruikt om de duurzaamheid van alle Grade2XLdemonstrators te vergelijken met dezelfde objecten die zijn vervaardigd met de traditionele productieprocessen. Figuur 2 hieronder geeft een algemeen overzicht van alle levenscyclusprocessen die worden overwogen voor Grade2XLdemonstrators die met WAAM zijn geproduceerd.

Figuur 2: Systeemgrenzen in LCA- en LCC-modellen van Grade2XL-producten

De hierboven geïllustreerde processen zijn opgenomen in de LCA- en LCCmodellen, die respectievelijk de milieuen economische impact van elke Grade2XL-demonstrator weergeven.

Onze eerste casestudy richt zich op het reparatieproces van hete smeedmatrijzen met behulp van de WAAM-technologie. Reparatiegevallen zijn om meerdere redenen bijzonder aantrekkelijk: 1) de levensduur van een component wordt verlengd, 2) de prestaties van het onderdeel kunnen na reparatie worden verbeterd door het gebruik van hoogwaardige materialen, 3) de lasbewerkingen worden uitgevoerd door een machine in plaats van handmatig het versleten oppervlak te lassen, wat de gezondheid van de operator beschermt.

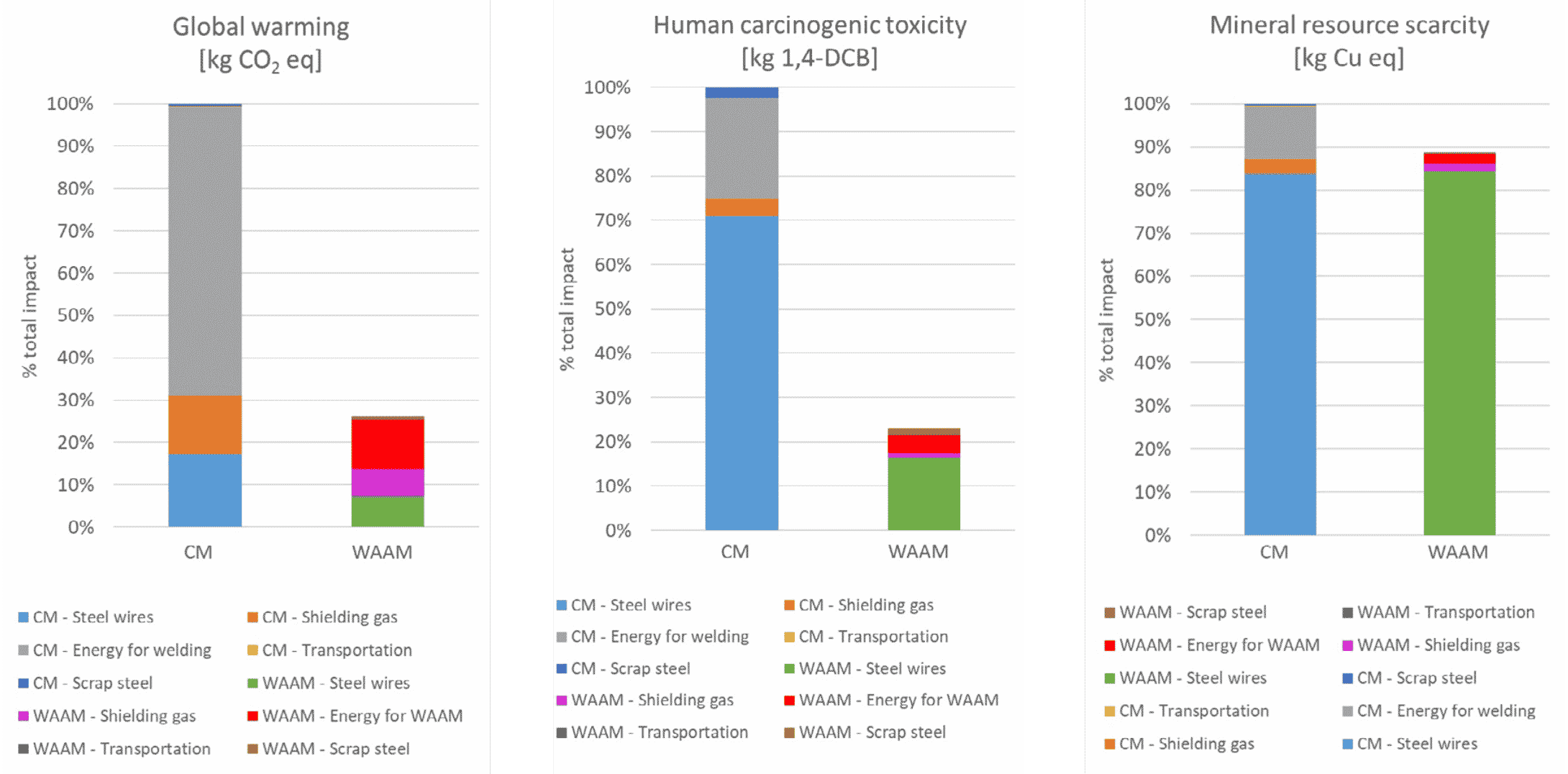

Wat de milieu-impact betreft, blijkt uit onze eerste analyse dat de belangrijkste factoren die bijdragen aan de duurzaamheid van het proces de energie en de gebruikte materialen zijn. Figuur 3 illustreert bijvoorbeeld de voorlopige resultaten van de LCA van de reparatie van een smeedwerk met WAAM en conventioneel lassen voor drie geselecteerde impactcategorieën, namelijk opwarming van de aarde, carcinogene toxiciteit bij de mens en schaarste aan minerale hulpbronnen.

Figuur 3: Intern genormaliseerde impactscore voor Kuznia Jawor smeedmatrijsreparatie door conventioneel lassen (kolommen links) en WAAM (kolommen rechts) met procesbijdrageanalyse voor drie geselecteerde impactcategorieën

Deze diagrammen maken het mogelijk om de redelijk zichtbare betere milieuprestaties van WAAM te zien ten opzichte van conventionele processen. Het is ook duidelijk dat in het algemeen de s taaldraden en de energie dietijdens de reparatie worden gebruikt, de belangrijkste bijdragen leveren aan beide soorten productieprocessen. Wire-Arc Additive Manufacturing toonde daarom potentie op het gebied van duurzaamheid, dat verder moet worden onderzocht voor verschillende producten en toepassingen.

De maakindustrie in de regio Twente ontwikkelt zich steeds verder en begint nieuwe technologieën zoals additive manufacturing en automatiseringstechnologie toe te passen in hun productie. Deze technologieën evolueren voortdurend om innovatie te stimuleren, de regionale economie te laten groeien en de weg te wijzen naar een duurzamere toekomst.

Dat gezegd hebbende, worden lokale besluitvormers vaak geconfronteerd met veel complexe technische, economische en milieu-informatie over de productie van producten. Elke nieuwe productiemethode heeft zijn eigen optimale set use cases, vandaar de noodzaak voor bedrijven om hun opties nauwkeurig te kunnen evalueren. Het aantonen van de duurzaamheid van een bepaalde productiemethode met behulp van een Life Cycle Assessment biedt een gestandaardiseerde en bewezen manier om precies dat te doen.

Figuur 4: Een voorbeeld van een WAAM-proces