K3D – Masters in 3D metal printing

Oplossingen voor metaalprinten

Expertise en capaciteit

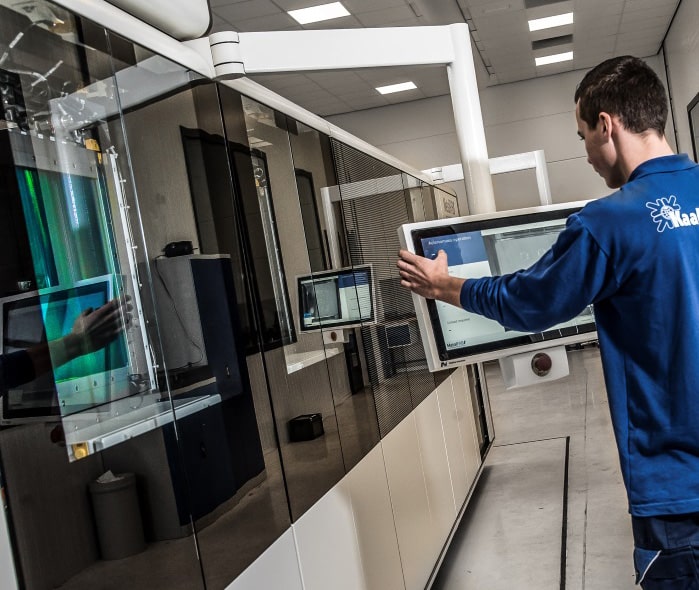

K3D is een zogenaamde 1-stop-shop voor 3D metaalprinten, opererend vanuit twee locaties in Nederland. De eerste MetalFAB1 werd in 2016 aangeschaft voor het hoofdkantoor in Terborg. Terborg ligt in een regio met een rijke geschiedenis in de productie van metaal en machines. Tot op heden zijn hier meer dan 95.000 industriële toepassingen geprint met deze industriële 3D metaalprinter. In 2018 werd een tweede locatie geopend in Eindhoven, met beschikking over dezelfde printer. Deze printer is in staat om onderdelen tot 420 x 420 x 400 mm te produceren. Hierdoor zijn onze diensten zeer goed toepasbaar binnen bepaalde markten, zoals de vliegtuigindustrie, de olieen gasindustrie, voor medische toepassingen, voedseltechnologie en de hightechindustrie.

De centra in Terborg en Eindhoven bieden kennis, capaciteit en hulp bij zowel het ontwerp- als het productieproces. Deze unieke en volledige ondersteuning stelt bedrijven in staat om de voordelen van 3D metaalprinten optimaal te benutten. Naast het printen van 3D producten, kan K3D u helpen bij het ontwikkelen van uw business cases en het opleiden van uw personeel met onze eigen trainingsprogramma’s. De 3D-geprinte onderdelen kunnen los worden gebruikt, in prototypes worden geïmplementeerd of als volwaardige onderdelen in verschillende machines worden toegepast.

Lokale productie

Eén van de doelen van K3D is het creëren van printhubs op of in de buurt van productielocaties. Dit zorgt voor snelle en gemakkelijke toegang tot geprinte onderdelen voor hun klanten, zonder dat er kwaliteit verloren gaat. Door deze hubs wordt de behoefte aan transport sterk verminderd. Bovendien versterkt het lokale gemeenschappen doordat er werkgelegenheid wordt gecreëerd.

Een ander doel van K3D is om de bedrijven van hun klanten een innovatieve manier van werken bij te brengen. Zo heeft K3D bijvoorbeeld 3D- geprinte onderdelen geïntegreerd in het traditionele ontwerp van diverse bakkerijmachines. Hierdoor werden minder grondstoffen nodig en werd de functionaliteit verbeterd. De mogelijkheden van 3D metaalprinten zijn eindeloos. Onderdelen die voorheen geassembleerd moesten worden, kunnen nu als geheel geprint worden; zoals scharnieren, bladveren en lagers. Materialen kunnen zelfs totaal andere eigenschappen krijgen, zoals bij het poreuze materiaal voor de bakkerijindustrie, dat K3D ontwikkelde. Dit materiaal blijft schoon tijdens het snijden van deeg, zodra er lucht doorheen wordt geblazen.

Hightechontwikkelingen

3D metaalprinten is een behoorlijke ontwikkeling. Echter, ontwikkelingen staan nooit op zichzelf. Daarom probeert K3D op de hoogte te blijven van innovaties en ontwikkelingen in verschillende branches. Digitalisering en automatisering zijn erg belangrijk om onderdelen snel en met een constante kwaliteit te kunnen produceren. Deze ontwikkelingen zijn nodig om K3D naar een hoger niveau te tillen: lokale productie.

Partnerschappen

K3D heeft diverse samenwerkingen opgezet met toonaangevende bedrijven en onderwijsinstellingen, om kennis te delen en op te doen. Eén van deze samenwerkingen is K3D-AddFab. K3D-AddFab, voornamelijk gevestigd in het zuiden van Nederland, is een print- en expertisecentrum met hypermoderne machines en faciliteiten, waar verdere stappen in de industrialisatie van 3D metaalprinten genomen worden middels een speciaal innovatieprogramma. K3D werkt samen met bedrijven en onderwijsinstellingen om de 3D metaalprinttechnologie verder te ontwikkelen. De ambitie van K3D-AddFab is om een breed scala aan hightech- en high-end productietoepassingen van 3D metaalprinten verder te ontwikkelen, voor industriële serieproductie en om de capaciteit voor kwalitatief hoogwaardige toepassingen op te schalen.

Deze samenwerking is een voorbeeld van een open, innovatief partnerschap en kennisvergroting voor de volgende generatie geprinte metaalproducten. Deze expertises zijn samengebracht in het nieuwe centrum op de Brainport Industries Campus in Eindhoven.

Impact op de regio

K3D heeft een grote impact gemaakt op verschillende regio’s in Nederland. Sinds de oprichting van het bedrijf is er een zichtbare groei in de markt van 3D metaalprinten waarneembaar. Veel bedrijven hebben geprinte onderdelen geïmplementeerd in hun dagelijkse productiemethoden en -activiteiten. K3D heeft veel bedrijven op weg geholpen en begeleid om dit te realiseren.

Daarnaast is er met deze oprichting ook veel werkgelegenheid gecreëerd. Met de stijgende vraag is de kans groot dat deze werkgelegenheid in de toekomst nog meer zal toenemen. Daarnaast werkt K3D samen met lokale onderwijsinstellingen en universiteiten. Dit is niet alleen om productietechniek bekend te maken bij studenten, maar ook om deze studenten te helpen ervaring op te doen op het gebied van 3D metaalprinten. Door de jaren heen heeft K3D veel stagiairs begeleid, en er zullen er nog veel meer komen.

Geen pannenkoekenverspillingmeer!

Hoe K3D bakkerijproductielijnen transformeerde

Pannenkoeken bakken kan een rommelige aangelegenheid zijn. K3D kwam hierachter toen er pannenkoekenlifters, die 20.000 pannenkoeken per uur maakten, geoptimaliseerd moesten worden. Met het traditionele ontwerp dat in deze lijnen werd gebruikt, kwam men voor een verspillingsprobleem te staan. Het pannenkoekenmaakproces begon met beslag dat op een grote plaat in een industriële oven werd gebakken. Maar bij het verwijderen van de pannenkoeken van de bakplaat, raakte het hefapparaat regelmatig verstopt door het kleverige beslag.

Het probleem

Dit probleem leidde tot een aantal andere hobbels in het proces. Ten eerste resulteerde het in productverspilling. Pannenkoeken die aan de lifter bleven kleven, voldeden niet meer aan de kwaliteitseisen en moesten daarom weggegooid worden. Ten tweede zorgde alle afvalophoping voor vertragingen in het productieproces. Het vastzittende beslag maakte de machines vies, waardoor de hele lijn stilgezet moest worden om ze schoon te maken. De vertragingen en overtollige afval maakten dat dit proces een serieuze efficiëntieboost nodig had.

Het resultaat

Nadat de optimale parameters bepaald waren en het onderdeel was herontworpen, heeft K3D een 3D-geprint ontwerp gerealiseerd dat verklevingen in de productielijn voorkomt. Het nieuwe ontwerp omvat één compleet onderdeel met interne kanalen en poreuze metalen onderdelen die luchtstroom mogelijk maken. De lucht wordt in de lifter geduwd en uit de poriën geblazen. De pannenkoeken blijven dan boven de lifter zweven, net als een hovercraft boven water. Dit herontwerp is ook gebruikt om de hoeveelheid benodigd materiaal te verminderen. 3D printen maakt geïntegreerde, organische vormen mogelijk die, met de juiste knowhow, verbeteringen zoals deze kunnen realiseren. Minder materiaalverbruik kwam dit project op meerdere manieren ten goede, waaronder door lagere materiaalkosten en kortere bouwtijd van machines