Een nieuwe methode: Voor het testen van materiaal met een lage uniforme elongatie

Voor de metaalbewerkingsindustrie is het van groot belang te weten hoe het materiaal zich gedraagt bij hoge plastische deformatie, om zo een zo accuraat mogelijk materiaalmodel te creëren. Een standaardprocedure in de industrie is het uitvoeren van een trekproef om deformatiedata over het materiaal te verzamelen. Vaak zijn deformaties in de metaalvormingsprocessen hoger dan wat behaald kan worden met een trekproef. Om dit te compenseren, wordt de data geëxtrapoleerd met behulp van een curvefitting-techniek.

Alternatieve proeven, zoals de buigtesten en afschuifproeven, bieden hogere stabiele deformaties dan een trekproef. Deze testen bieden de nodige uitdaging; het is moeilijk om een betrouwbare en homogene staat van deformatie te vinden tijdens een proef. Gebruikelijke drie- en vierpuntsbuigproeven zijn simpel en kunnen gebruikt worden in trekproefmachines, maar er kunnen problemen met lokale deformaties en frictie op het contactpunt voorkomen. Ook is, met out-of-plane bending, de maximale spanning gelimiteerd door de dikte van de plaat.

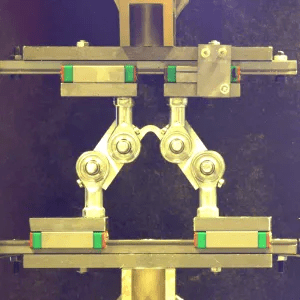

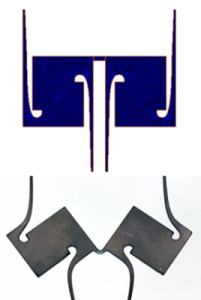

Er is een nieuwe en eenvoudigere buigingsopstelling ontworpen, die gebruikt kan worden in een trekproefmachine om pure buiging uit te voeren. De buiging vindt plaats in het vlak van de metaalplaat, zoals te zien in de afbeeldingen links.

Met behulp van beeldanalyse kunnen de buigingshoek en de kromming in het teststaafje worden geëvalueerd. Met behulp van de buigingshoek, de geometrie van het proefstuk en de gemeten krachten door de trekmachine, kan het buigend moment worden berekend. De verkregen moment-kromming relatie kan worden gebruikt om het materiaalgedrag te evalueren in termen van de spanningdeformatie relatie.

Voor dit doel wordt een analytische omrekeningsmethode gebruikt. Deze omrekeningsmethode is echter alleen geldig voor spanningen tot 12%. Dit komt omdat zuivere buiging niet-lineair en complex wordt bij hoge krommingen. Dit kan worden aangetoond door de spanning-deformatie resultaten van de ontwikkelde buigproef te vergelijken met die van een trekproef voor een zeer ductiel Mild staal. Het is te zien dat de spanning-deformatie kromme die uit de buigproef resulteert, afwijkt van die van de trekproef bij hoge rek. Het is belangrijk op te merken dat deze beperking in het vinden van de materiaalgegevens bij hoge spanningen voortkomt uit de analytische omrekeningsmethode, niet uit de buigproef. Daarom kan deze methode nog steeds worden gebruikt voor materialen met een zeer lage uniforme rek.

Een voorbeeld van zo’n materiaal is Docol 1400m van SSAB, dat veel in de automobielindustrie wordt gebruikt. Door een normale trekproef te vergelijken met de resultaten van de buigproef, kan men zien dat de buigproef spannings-rekgegevens oplevert tot 12% rek, terwijl de eenassige trekproef reeds bij 3% faalt. Voor hogere spanningen kan een numerieke benadering worden gevolgd.

Met de voorgestelde vlakbuigproef kan het materiaalgedrag gekarakteriseerd worden tot hoge spanningen, waardoor de nauwkeurigheid van de materiaalbeschrijving en dus ook de nauwkeurigheid van metaalvormingssimulaties kan worden verbeterd.

Volledig artikel en referenties zijn beschikbaar via: https://doi.org/10.1007/s11340-020-00621-5

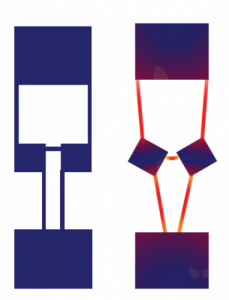

The development started with the idea to perform bending deformation by simply cutting a shape in sheet metal. Such a sample can be clamped in a tensile test machine. Pulling the sample will rotate the two square support parts and the beam in the center will bend

The first setup, however, did not result in the elongated strains as hoped for. Therefore, it was further optimized to increase the angle of rotation and the bending in the beam. This resulted in more bending on the desired location.

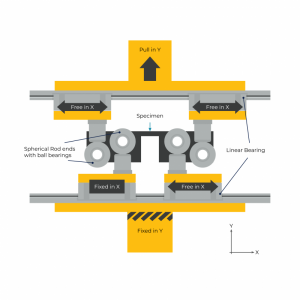

Still, it was found that the optimized sample would not produce enough strain in the beam. Therefore, using linear and roller bearings, a new device was designed. This device can be clamped in a tensile test machine and pulled. The pin-hole interface allows rotation of the two rectangular supports. As a result the beam in the middle deforms with pure bending. This eventually resulted in the appropriate elongation.