Voorspel het onvoorspelbare

Het inzetten van een prognostische onderhoudsstrategie op basis van digital twin-technologie kan bedrijven veranderen

Industrieën bouwen steeds meer op hoogcomplexe machines en gereedschappen. Wanneer je bouwt op complexe machines, kunnen onverwachte defecten en downtime een grote impact hebben en resulteren in hoge kosten. Daarom moeten deze machines en hun onderdelen goed onderhouden worden; om onverwachte defecten te voorkomen en stilstandskosten te verminderen.

Tegenwoordig zijn geavanceerde diagnostische systemen beschikbaar om onderhoud te verbeteren. Het gebruik van modellen als het algemeen bekende Failure Mode and Effect (and Criticality) Analysis (FME(C) A), maakt het mogelijk om potentiële defecten te identificeren. Echter, de meeste onderhoudsactiviteiten worden reactief uitgevoerd: ze worden pas uitgevoerd wanneer de storing al heeft plaatsgevonden. Om op een proactieve manier te gaan werken, is een verschuiving nodig van het traditionele, fix-itwhen-broken (diagnostisch) beleid naar een voorspellen-en-voorkomen (prognostisch) werkwijze. Dit maakt het voor de industrie mogelijk om bewuster te zijn van de status van hun machines, onderdelen en apparatuur.

Prognostische en conditiemonitoring is een werkwijze die zich focust op het voorspellen van de tijd dat een onderdeel niet langer zijn bedoelde functie kan uitvoeren. Binnen dit vakgebied is het Remaining Useful Life (RUL) een belangrijke meetwijze voor het nemen van besluiten over onderhoudsactiviteiten. Het RUL beoordeelt informatie en bepaalt de conditie van de betreffende machine of het betreffende onderdeel. Een schatting op basis van historische gegevens wordt gemaakt om de toekomstige staat van de machine te voorspellen.

Om een voorspellend algoritme te implementeren, is een grote hoeveelheid historische data nodig. Het verwerven van deze gegevens neemt echter tijd in beslag en vereist een enorme opslagcapaciteit. Daarnaast zal het niet haalbaar zijn om alle aspecten van ieder onderdeel te meten (zoals druk, temperatuur of vibraties). Dit betekent dat een voorspellend systeem zelden een volledig overzicht van alle mogelijke defecten kan vastleggen. Daarom wordt vaak de focus gelegd op specifieke onderdelen, zonder de gehele omgeving mee te rekenen.

Een manier om de RUL te bepalen zonder de vereiste van een enorme hoeveelheid historische data, is door gebruik te maken van wiskundige modellen. Deze aanpak maakt het mogelijk om de toestand van de machine te simuleren op basis van echt gedrag. Echter, dit kan uitsluitend toegepast worden bij typische onderdelen die blootgesteld worden aan dynamische lasten, zoals kogellagers en versnellingsbakken.

Het gebruik voor alle onderdelen van de machine is nog steeds erg beperkt, door het gebrek aan oplossingen voor het verzamelen, verbinden, controleren en combineren van alle verkregen informatie voor predictive maintenance.

“Digital twinning kan de inzet van predictive maintenance verbeteren door gerichte informatie-extratie”

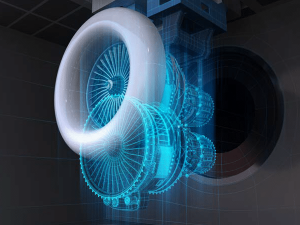

Digital Twin

Recent onderzoek naar de model-gedreven aanpak laat zien dat met het gebruik van natuurkundige modellen, het gebrek aan data opgelost kan worden. In de voorgestelde methode wordt een deel van de data verkregen door ingebouwde sensoren en het overgrote deel wordt verkregen door natuurkundige modellen die gezamenlijk een weergave geven van het daadwerkelijke gedrag van de machine.

Door het gebruik van deze techniek kunnen gegevens verkregen worden die voorheen niet beschikbaar waren (zoals temperatuurstromen in verbrandingsmotoren). Deze methode staat ook bekend als virtual sensing.

De gedetailleerde modellen van de verschillende onderdelen en hun interactie geeft de gebruiker een groot aantal mogelijkheden om gegevens te verzamelen en monitoren over ieder individueel onderdeel van de machine. Om er zeker van te zijn dat de gesimuleerde gegevens accuraat zijn, moet het model worden gelinkt aan realtime gegevens. Door deze feedbackloop kan het gesimuleerde de functionaliteit van de echte machine benaderen.

Net zoals in het bovengenoemde model, is de digitale weergave van het fysieke model, ook wel de digital twin genoemd, een continu ontwikkelend digitaal model. Digital twinning technologie zal niet alleen een betere voorspelling van het RUL ondersteunen, maar ook een verbeterd inzicht geven in de complexe mechanismen binnen de machine.

Toepassing

Hoe werkt het in de realiteit? Welke stappen moeten ondernomen worden? De volgende punten zijn opgesteld om een overzicht te geven van de implementatie van een simulatiegebaseerd predictive maintenance model:

Begin met het geavanceerde model van de machine. Naast het kinematische en dynamische modelleren van de machine, moeten virtuele sensoren worden gedefinieerd die gekoppeld kunnen worden aan echte sensoren in de machine. Dit alles om ervoor te zorgen dat het simulatiemodel de meest accurate functionaliteit van de machine weergeeft.

De tweede fase richt zich op het afstemmen van het model op de realiteit. Het model zou zo accuraat mogelijk de conditie van de machine moeten kunnen voorspellen. De werkelijke sensorgegevens worden gebruikt als input in het simulatiemodel. Deze stap is erg belangrijk, omdat het bepaalt hoe de verandering van de functionaliteit van de machine beïnvloed wordt in het simulatiemodel.

De derde fase omvat de RUL berekening, gebaseerd op de uitkomst van de simulaties. De vierde en laatste fase richt zich op de identificatie van het optimale moment voor de volgende onderhoudsactiviteit gebaseerd op de RUL van de onderdelen van de machine.

Step 1. Het simulatiemodel

Het simulatiemodel moet, zoals gezegd, als eerst worden opgesteld om de ontwikkeling van een op een op digital twin gebaseerde prognostische onderhoudsstrategie te verwezenlijken. Het model moet alle functionaliteiten van de machine waarborgen, waaronder de mechanische, elektrische en thermische aspecten van de machine. Om de berekeningstijd te verminderen, mogen sommige onderdelen gemodelleerd worden als black box (het onderdeel wordt gemodelleerd zonder enige kennis van zijn inwendige werking) of gray box (theoretische data wordt gebruikt voor het voltooien van de inwendige werking).

Verder moeten sensoren op de machine worden aangebracht. Deze sensoren moeten worden verbonden aan virtuele sensoren in het simulatiemodel, zodat deze als input kunnen dienen voor de berekeningen. Het is belangrijk om te definiëren welke parameters gemeten moeten worden om de RUL zo goed mogelijk te benaderen. Verder kunnen deze parameters dienen als ‘update-mechanisme’ waarin het simulatiemodel zo kan worden aangepast dat het de echte machine nabootst.

Step 2. Afstemmen van het simulatiemodel

Het afstemmen van het op natuurkunde gebaseerde model en de echte machine is de meest belangrijke stap van het gehele proces. Als het afstemmen niet nauwkeurig gebeurt, is de simulatiedata niets waard. Voor het afstemmen is actuele data nodig. Het is belangrijk om de data te definiëren die verzameld moet worden met de sensoren en regelaars van de machine of zijn onderdelen. Niet alle data is relevant en kan gebruikt worden als input voor het simulatiemodel. De verkregen data moet daarom altijd geanalyseerd worden, zodat het opslaan van grote hoeveelheden onnodige data voorkomen wordt.

De verwerkte gegevens worden gebruikt als input voor de simulatie en de resultaten worden vergeleken met de echte machine. Om fouten te elimineren moet regelmatig een schatting van de parameters worden gemaakt en in het digitale model geüpdatet worden. Deze procedure van afstemmen is gebaseerd op de vergelijking van het gedrag van de machineonderdelen en de voorspelde uitkomst van de simulatie. Onderdelen die een belangrijke functionaliteit waarborgen dienen vaker geüpdatet te worden dan onderdelen die minder impact hebben op de functionaliteit.

Na het modelleren van de machine is het tijd om gebruik te maken van de Digital Twin. Realtime simulaties moeten worden uitgevoerd om de RUL te berekenen. Daarnaast moet een validatie van het nut van de informatie en de representatie van de informatie voor de gebruiker worden bekeken.

Step 3. Remaining Useful Life berekening

De RUL van de machine of een van zijn componenten is berekend door de combinatie van de verzamelde data van de regelaars en sensoren van de machine en de uitkomsten van het simulatiemodel. De noodzaak van de Digital Twin ontstaat door het feit dat de verzamelde sensorgegevens niet altijd nauwkeurig genoeg zijn voor de schatting van het RUL, omdat de functionaliteit van de machine kan veranderen in verloop van tijd. De virtuele sensoren kunnen dit voorkomen door afwijkingen vast te stellen en het simulatiemodel te verbeteren. Bij het berekenen van de RUL worden factoren zoals een toekomstig uitvoeringsplan en het model van fysieke degradatie gecontroleerd en vergeleken met de uitkomst van de machine.

Step 4. Onderhoudsplanning

De laatste stap in de ontwikkeling van een prognostisch onderhoudsplan is de keuze voor het moment van uitvoeren van onderhoudsactiviteiten. Financiële afwegingen moeten gemaakt worden met betrekking tot de vraag óf en wanneer de onderhoudsactiviteiten uitgevoerd dienen te worden, allen gebaseerd op de RUL.

Tot slot

Invoering van een op digital twin gebaseerde prognostische onderhoudsstrategie kan endto-end business veranderen: onderhoud kan worden geoptimaliseerd, downtime verminderd, de veiligheid kan worden verbeterd en de winst verhoogd. Met het op natuurkunde gebaseerde model ontstaat de mogelijkheid om prognostische onderhoudsstrategieën te implementeren met het gebruik van een minimale hoeveelheid (historische) gegevens. De berekening van de RUL kan helpen om constant de conditie van de machine te controleren evenals de toekomstige voorspelling van de conditie van de onderdelen.