Klaar voor de toekomst

Een overgangstraject naar circulaire productiesystemen

De druk op productiebedrijven om duurzamere werkwijzen te omarmen neemt toe. Uitputting van natuurlijke hulpbronnen en toenemende klimaatuitdagingen duwen ons in de richting van een circulaire economie, waarin producten en materialen worden hergebruikt in plaats van weggegooid. Circulaire productiesystemen (Circular Manufacturing Systems, CMS) staan centraal in deze overgang en in ons recente onderzoek hebben we onderzocht hoe bedrijven effectief naar deze toekomst kunnen toewerken.

Bij circulaire productie gaat het niet alleen om het recyclen van materialen; het gaat om het creëren van waarde door de levenscyclus van producten, onderdelen en materialen te verlengen. Het doel is om de cirkel te sluiten en hulpbronnen zo lang als nodig in gebruik te houden. Maar voor bedrijven roept deze transformatie belangrijke vragen op: waar beginnen we? Welke veranderingen moeten we doorvoeren? Hoe kunnen we ervoor zorgen dat deze verschuiving zowel de planeet als ons bedrijf ten goede komt?

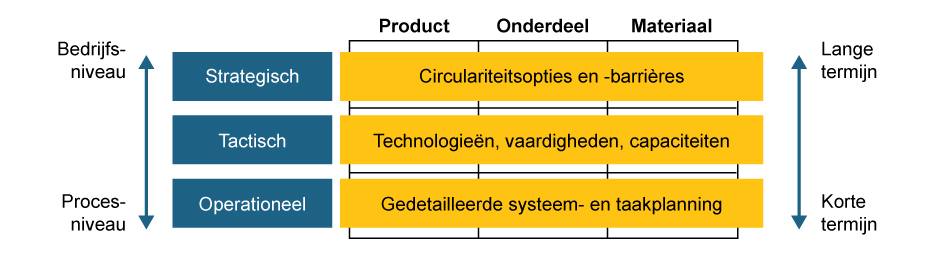

Een aanpak op drie niveaus

We hebben een framework opgesteld om de overgang naar CMS op drie cruciale niveaus aan te pakken:

Belangrijkste inzichten uit het onderzoek

In samenwerking met een wereldwijd actief productiebedrijf dat gespecialiseerd is in high voltage battery packs, ontdekten we dat remanufacturing van bepaalde onderdelen de grootste potentiële impact had. Hierdoor kon het bedrijf aanzienlijke waarde terugwinnen en tegelijkertijd afval en de impact op het milieu verminderen. Een belangrijke bevinding was het belang van technologie om circulaire systemen mogelijk te maken. Slimme sensoren, autonomie/autonome systemen, kunstmatige intelligentie en tools zoals virtual en augmented reality werden geïdentificeerd als gamechangers voor processen zoals demontage en remanufacturing. Deze innovaties verhogen niet alleen de efficiëntie, maar maken circulaire systemen ook economisch levensvatbaarder.

De overgang naar circulaire productie is niet zonder uitdagingen. Het vergt investeringen, innovatie en toewijding om traditionele werkwijzen te heroverwegen. Maar de voordelen zijn groot: minder afhankelijkheid van hulpbronnen, een grotere veerkracht bij verstoringen van de toeleveringsketen en een positieve impact op het milieu.

Als we naar de toekomst kijken, is één ding duidelijk: circulaire productie is meer dan een modewoord over duurzaamheid. Het is een weg naar langetermijnsucces voor bedrijven en een gezondere planeet voor iedereen. Met praktische hulpmiddelen en doordachte planning geloven we dat bedrijven deze overgang kunnen maken en kunnen slagen in een circulaire economie.

Laten we een toekomst vormgeven waarin productie niet alleen productief is, maar ook regeneratief.